Vom Prototyp bis zur Kleinserie: Polypropylen revolutioniert den Herstellungsprozess von VW

Zusammenfassung: Mit Ricoh 3D konnte VW Prototypen von Autoteilen aus dem Endverbrauchsmaterial herstellen – eine Innovation, die dem Automobilgiganten bisher nicht möglich war.

Das Problem: Vor der Einführung von AM war das Geschäftsfeld Kunststoff (ein Geschäftsbereich der Volkwagen Group Components) nicht in der Lage, Bauteile in einem Endverbrauchsmaterial zu testen. Stattdessen musste es sich auf Prototypen mit Materialien wie PA12 verlassen, die dies nicht waren vergleichbar mit dem letzten Teil.

Die Lösung: VW erkannte die Kosteneffizienz der Verwendung von selektiven lasergesinterten (SLS) Teilen in der Prototyping-Phase. Durch die Nutzung der Fertigungskapazitäten von Ricoh 3D und des branchenführenden Polypropylenmaterials des Unternehmens kann VW jetzt Teile drucken, um Produktionssysteme zu testen, bevor in eine endgültige Spritzgussform investiert wird.

Folglich können VW-Verfahrenstechniker die Produktionskette Wochen, wenn nicht Monate vorbereiten und optimieren, bevor die ersten eingespritzten Teile fertig sind.

Materialien wie PA12 können nur zum Testen der Geometrie eines Teils verwendet werden. Mit Polypropylen haben VW-Ingenieure jedoch auch den Vorteil, dass Prozesse wie Schweißen und Montage getestet werden können, wenn der Prototyp im endgültigen Endverbrauchsmaterial erstellt wird.

VW ist in der Lage, die PP-Sinterteile in seinen Produktionslinienschweißstationen zu verwenden, ohne die Prozessparameter zu ändern, wodurch erhebliche Effizienzgewinne erzielt werden.

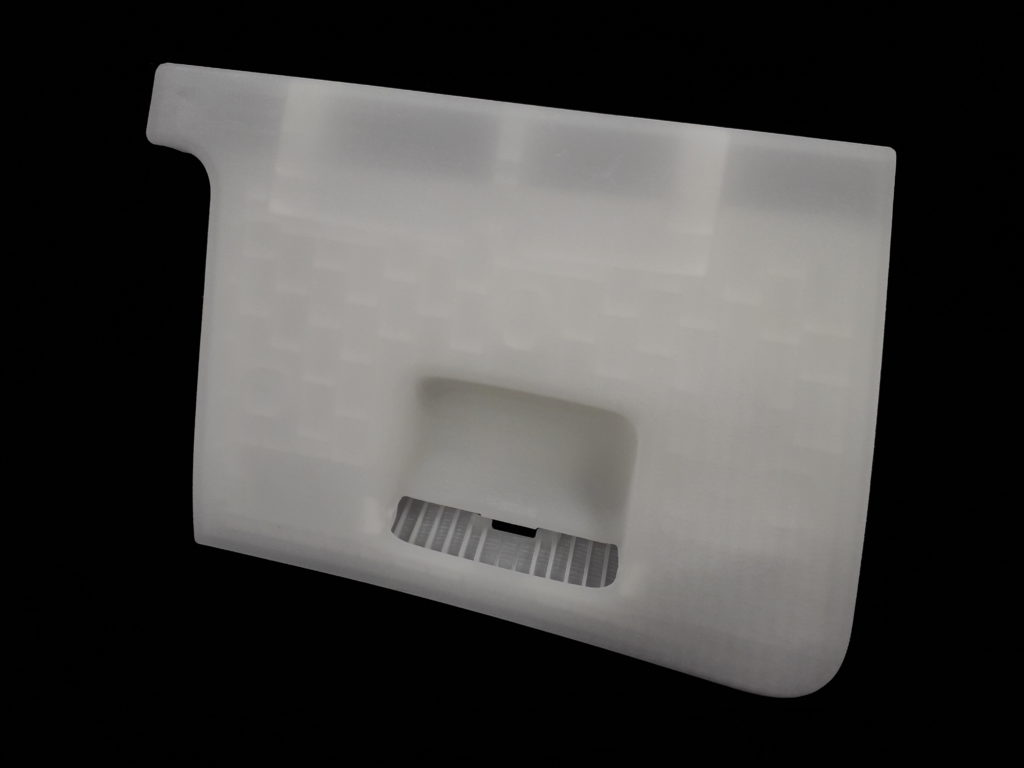

VW ist in der Lage, die PP-Sinterteile beim Schweißen in der Produktionslinie zu verwenden. Mit der Einführung eines Materials mit Endanwendungseigenschaften wird der 3D-Druck heute als ernstzunehmendes Produktionswerkzeug angesehen – insbesondere für die Herstellung von Kleinserien. VW erkannte schnell das Potenzial von AM, seine Anwendungen über das Prototyping hinaus zu nutzen. Die Technologie und das Polypropylenmaterial wurden für eine kurze Auflage von Handschuhfachabteilen in kundenspezifischen Einsatzfahrzeugen eingesetzt, bei denen herkömmliche Herstellungsverfahren nicht kosteneffektiv waren und die Vorlaufzeit nicht einhalten konnten. : Das Handschuhfach wurde durch 20.000-maliges Öffnen und Schließen bei verschiedenen Temperaturen (23 ° C, 70 ° C, -23 ° C und 55 ° C) auf hohe Zyklusermüdung getestet, wobei jeder Test bestanden wurde. Dies wäre mit PA12.stations einfach nicht möglich gewesen, ohne die Prozessparameter zu ändern, wodurch signifikante Effizienzgewinne erzielt würden.

Die Teile wurden dann mit eingespritzten Formteilen zusammengeschweißt, was zeigt, dass SLS-Teile ohne zusätzliche Schritte in Herstellungsprozesse einbezogen werden können.

SLS-Teile können Spritzgussteile 1: 1 ersetzen, was bedeutet, dass Ingenieure die Lebensdauer eines endgültigen eingespritzten Teils mithilfe von PP-Sinteräquivalenten effektiv vorhersagen können. Dies ist ein enormer Fortschritt in der Genauigkeit und Effizienz des Herstellungsprozesses von VW, der die Türen für die Anpassung und die Produktion kleiner Serien öffnet.