Del prototipo a series pequeñas: el polipropileno revoluciona el proceso de fabricación de VW

Resumen: Ricoh 3D ha permitido a VW producir prototipos de piezas de automóviles utilizando el material de uso final, una innovación que antes no era posible para el gigante automotriz.

The problem: Prior to embracing AM, The Plastic Business Segment (a division belonging to Volkwagen Group Components) had no ability to test component parts in an end-use material – instead having to rely on prototyping with materials such as PA12, which were not comparable to the final part.

La solución: VW se dio cuenta de la rentabilidad de usar piezas sinterizadas selectivas por láser (SLS) en la fase de creación de prototipos. Al emplear las capacidades de fabricación de Ricoh 3D y el material de polipropileno líder en la industria de la compañía, VW ahora puede imprimir piezas para probar los sistemas de producción antes de invertir en un molde de inyección final.

En consecuencia, los ingenieros de procesos de VW pueden preparar y optimizar la cadena de producción semanas, si no meses, antes de que las primeras piezas inyectadas estén listas.

Materiales como PA12 solo se pueden usar para probar la geometría de una pieza, pero con polipropileno, los ingenieros de VW también tienen la ventaja de probar procesos como la soldadura y el ensamblaje, ya que el prototipo se crea en el material de uso final.

VW puede usar las piezas sinterizadas de PP en sus estaciones de soldadura de la línea de producción sin modificar los parámetros del proceso, desbloqueando ganancias significativas en eficiencia.

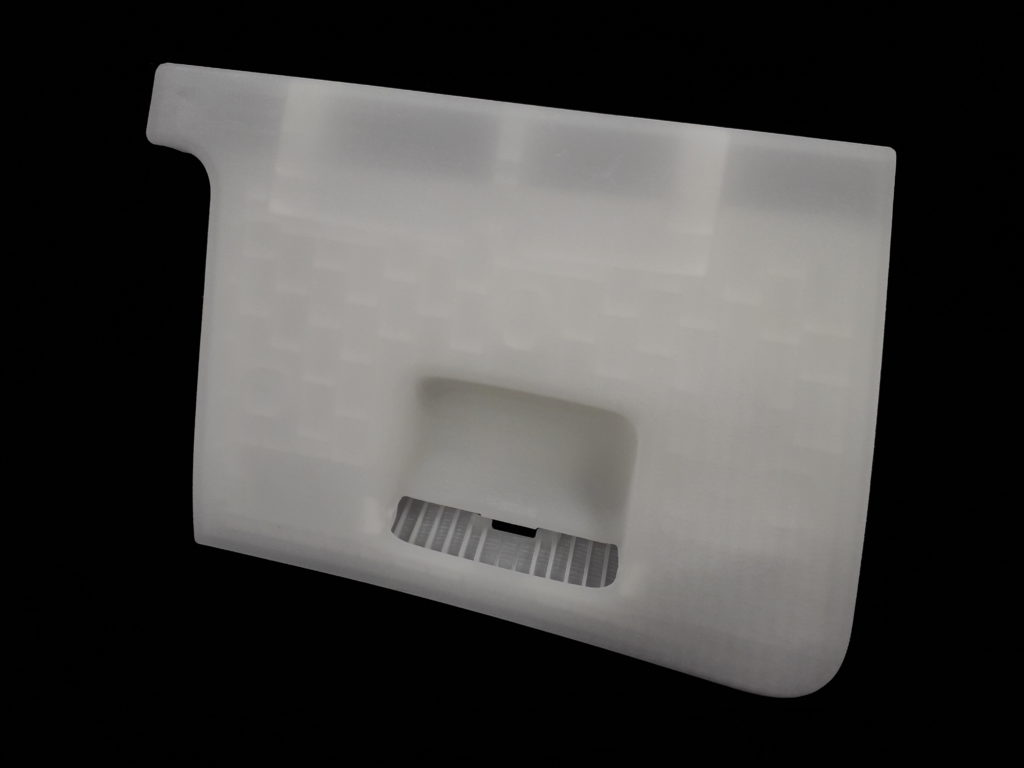

Con la introducción de un material con propiedades de uso final, la impresión 3D ahora se considera una herramienta de producción seria, especialmente para la fabricación en series pequeñas. VW rápidamente se dio cuenta del potencial de AM para llevar sus aplicaciones más allá de la creación de prototipos. La tecnología y el material de polipropileno se utilizaron para una corta serie de compartimentos de la guantera manual en vehículos de emergencia personalizados, donde los métodos de fabricación convencionales no eran rentables y no podían cumplir con el tiempo de entrega. : La guantera manual se probó para determinar la fatiga del ciclo alto al abrir y cerrar 20,000 veces a diferentes temperaturas (23 ° C, 70 ° C, -23 ° C y 55 ° C), pasando cada prueba. Esto simplemente no hubiera sido posible con PA12.

Las piezas se soldaron luego con componentes moldeados por inyección, lo que demuestra que las piezas SLS se pueden incluir en los procesos de fabricación sin ningún paso adicional.

Las piezas SLS pueden reemplazar las piezas moldeadas por inyección 1: 1, lo que significa que los ingenieros pueden predecir efectivamente la vida útil de una pieza inyectada final utilizando equivalentes sinterizados de PP. Este es un gran avance en la precisión y eficiencia del proceso de fabricación de VW, abriendo las puertas para la personalización y la producción en series pequeñas.