Du prototype à la petite série: le polypropylène révolutionne le processus de fabrication de VW

Résumé: Ricoh 3D a permis à VW de produire des prototypes de pièces automobiles en utilisant le matériau final – une innovation qui n’était pas possible auparavant pour le géant de l’automobile.

Le problème: avant d’adopter la FA, The Plastic Business Segment (une division appartenant à Volkwagen Group Components) n’avait pas la capacité de tester des composants dans un matériau d’utilisation finale – au lieu de cela, il devait s’appuyer sur le prototypage avec des matériaux tels que PA12, qui n’étaient pas comparable à la partie finale.

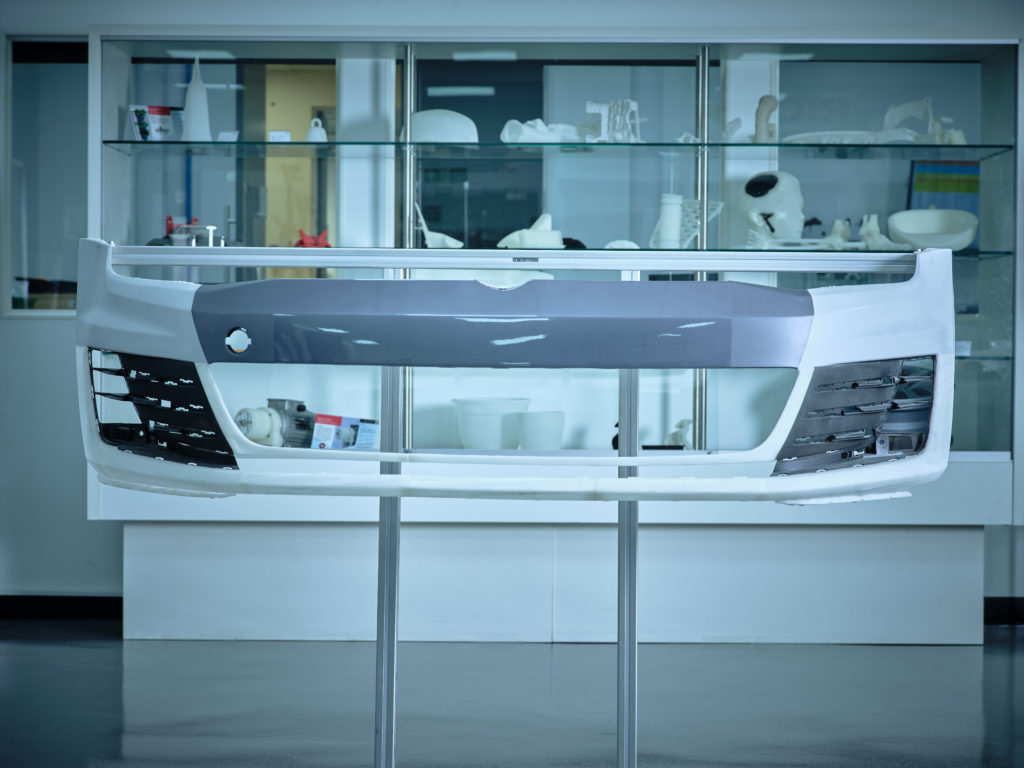

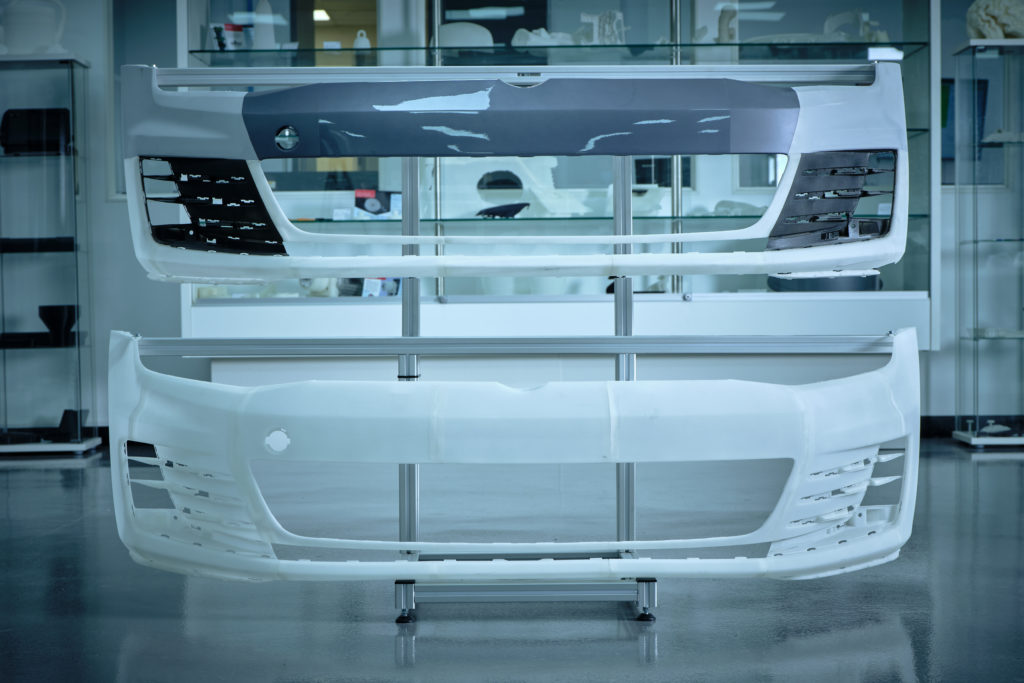

La solution: VW a réalisé la rentabilité de l’utilisation de pièces frittées par laser sélectif (SLS) dans la phase de prototypage. En utilisant les capacités de fabrication de Ricoh 3D et le matériau en polypropylène leader de l’industrie, VW est désormais en mesure d’imprimer des pièces pour tester les systèmes de production avant d’investir dans un moule d’injection final.

Par conséquent, les ingénieurs de procédés VW peuvent préparer et optimiser la chaîne de production des semaines, voire des mois, avant que les premières pièces injectées ne soient prêtes.

Des matériaux tels que le PA12 ne peuvent être utilisés que pour tester la géométrie d’une pièce, mais avec le polypropylène, les ingénieurs VW ont également l’avantage de tester des processus tels que le soudage et l’assemblage, car le prototype est créé dans le matériau final d’utilisation.

VW est en mesure d’utiliser les pièces frittées en PP dans ses stations de soudage de la ligne de production sans modifier les paramètres du processus, ce qui permet de gagner d’importants gains d’efficacité.

Avec l’introduction d’un matériau aux propriétés d’utilisation finale, l’impression 3D est désormais considérée comme un outil de production sérieux – en particulier pour la fabrication en petites séries. VW a rapidement réalisé le potentiel de la FA pour amener ses applications au-delà du prototypage. La technologie et le matériau en polypropylène ont été utilisés pour une courte série de compartiments de boîte à gants dans des véhicules d’urgence personnalisés, où les méthodes de fabrication conventionnelles n’étaient pas rentables et ne permettaient pas de respecter les délais. : La boîte à gants a été testée pour la fatigue des cycles élevés en ouvrant et fermant 20 000 fois à différentes températures (23 ° C, 70 ° C, -23 ° C et 55 ° C), en réussissant tous les tests. Cela n’aurait tout simplement pas été possible avec PA12.

Les pièces ont ensuite été soudées avec des composants moulés injectés, ce qui démontre que les pièces SLS peuvent être incluses dans les processus de fabrication sans aucune étape supplémentaire.

Les pièces SLS peuvent remplacer les pièces moulées par injection 1: 1, ce qui signifie que les ingénieurs peuvent prévoir efficacement la durée de vie d’une pièce injectée finale en utilisant des équivalents frittés en PP. Il s’agit d’une énorme avancée dans la précision et l’efficacité du processus de fabrication de VW, ouvrant les portes à la personnalisation et à la production en petites séries.