Komplexes Zerstäuberdesign durch 3D-Druck möglich

Projektname | Rotationszerstäuber

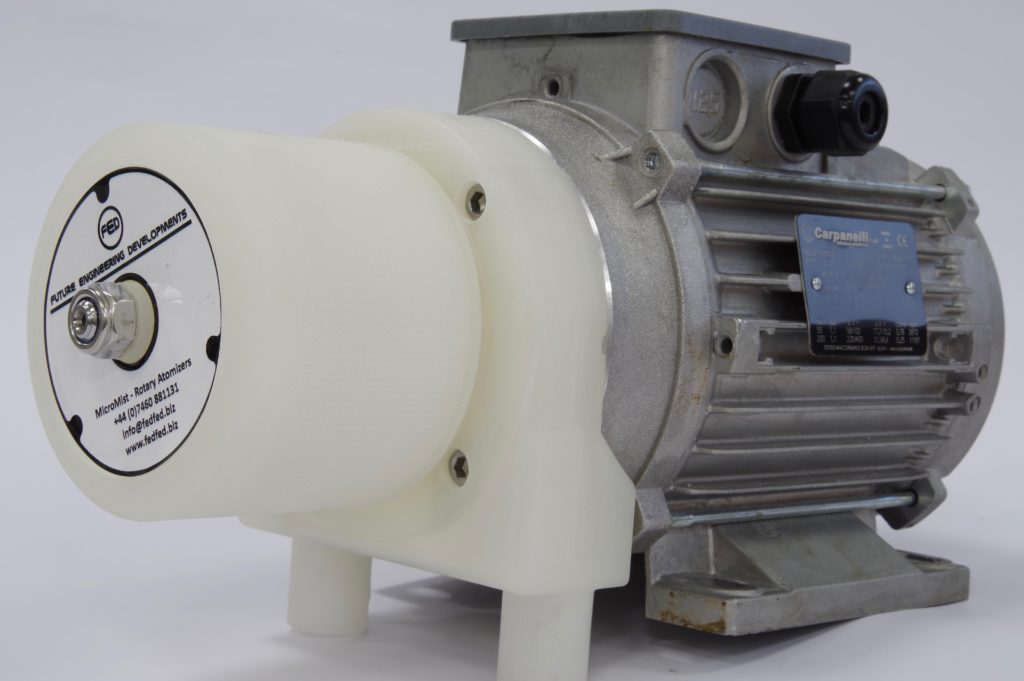

Zusammenfassung | Ricoh 3D hat zusammen mit einem Innovator für Industrielösungen die MicroMist ™ Rotary Atomizer-Reihe entwickelt – entwickelt für anspruchsvolle Leistung in rauen Umgebungen.

Das Problem | Future Engineering Developments sind Innovatoren auf dem Gebiet der Zerstäubergeräte für industrielle Prozesse. Regisseur Steve Rix, Erfinder des Motors, den viele Hersteller von Hochgeschwindigkeits-Rotationszerstäubern heute verwenden, wandte sich an Ricoh, um herauszufinden, wie der 3D-Druck seine Ambitionen für eine verbesserte Leistung verwirklichen kann.

The solution | Rotary atomizers are used in the mining or building industry for dust suppression, odour control, humidification and adiabatic cooling.

Dazu zerstäuben und sprühen sie große Mengen ultrafeinen Nebels mit geringer Auswirkung auf die Fläche.

Future Engineering Developments hatte drei innovative Designlösungen der MicroMist ™ -Reihe entwickelt. Aufgrund der komplexen Geometrien der Entwürfe wäre es sehr schwierig, wenn nicht unmöglich gewesen, sie mit einem anderen Verfahren als dem 3D-Druck herzustellen.

In Zusammenarbeit mit den Designexperten von Ricoh gab der 3D-Druck dem Konstrukteur die Freiheit, genau das zu erstellen, was für eine optimale Teileleistung erforderlich war. Die typischen Einschränkungen der traditionellen Herstellung einzelner Formen und die hohen Werkzeugkosten wurden beseitigt, was zu einer hochinnovativen Lösung führte.

Ricoh identifizierte, dass das effektivste Material für diese Anwendung Polypropylen sein würde, da es sich für ein Produkt mit geringem Gewicht und extrem hoher Festigkeit eignet, wodurch die rotierende Masse des Zerstäubers im Vergleich zu einem Nylon 12-Äquivalent um 50 g reduziert wird. Die hohe chemische Beständigkeit von Polypropylen gab diesem einzigartigen Material auch den Vorteil dieser Anwendung auf Wasserbasis gegenüber herkömmlichen AM-Materialien wie Nylon.

Darüber hinaus hat Ricoh die WRAS-Zulassung speziell für dieses Projekt beantragt, um die Beständigkeit von Polypropylen gegen das Eindringen von Wasser zu qualifizieren, sodass das Wasser sicher in den Grundwasserspiegel zurückgeführt werden kann.

Ricoh arbeitet jetzt mit Future Engineering Developments zusammen, um mehr neue Produkte vom Konzept zur Herstellung zu bringen.

Enrico Gallino, Materialspezialist bei Ricoh, sagte: „Dies war 3D-Druck von seiner besten Seite und zeigt perfekt, wie Ricoh Kunden dabei helfen kann, ihren Produktentwicklungszyklus zu verkürzen und zu optimieren.“

Ricoh freut sich darauf, mit Steve an weiteren innovativen Designs zu arbeiten.

Dies war 3D-Druck von seiner besten Seite