Richard Minifie, Senior Design Engineer bei Ricoh 3D, spricht über die Entwicklung des Designs für den 3D-Druck, die heute verfügbaren Werkzeuge und was noch nötig ist, um das volle Potenzial zu erschließen.

Meiner Meinung nach steht der kritischste Teil der additiven Fertigung oder des 3D-Drucks ganz am Anfang, in der Designphase. Wenn der 3D-Druck nicht früh genug in Betracht gezogen oder verstanden wird, dann können die Vorteile dieser bahnbrechenden Technologie nie voll ausgeschöpft werden. Ich bin übrigens Konstruktionsingenieur, also bin ich vielleicht voreingenommen!

Es gibt zwei Schlüsselbereiche, wenn wir über die wichtige Rolle des Designs im 3D-Druckprozess sprechen. Der erste Schlüsselbereich oder die erste Phase ist wesentlich – die Fähigkeit, Teile für den additiven Fertigungsprozess zu entwerfen (DfAM). Der zweite, oft übersehene oder missverstandene Bereich ist die Frage, wie diese Designphase die Vorteile des 3D-Drucks voll zur Geltung bringen kann; meiner Meinung nach eine der größten Hürden, die die AM-Industrie noch überwinden muss.

Design für Additive Fertigung (DfAM)

Die DFM-Phase ist von entscheidender Bedeutung, denn ohne ihre Berücksichtigung wäre es der Technik oft nicht möglich, das zu fertigen, was der Konstrukteur erdacht hat. Der DFM-Prozess ist allen Designern, die Produkte für die Fertigung entwickeln, vertraut. In der Regel wird ein Konstrukteur einen Prozess modellieren, mit dem er vertraut ist, zu dem er Zugang hat und der finanziell sinnvoll ist. Auf diese Weise wird die DFM-Phase für jeden Designer zur zweiten Natur.

Wenn wir über DFM für traditionelle, etabliertere Fertigungsverfahren wie Spritzguss sprechen, gelten unter anderem Überlegungen wie einheitliche Wandstärken und Entformungsschrägen. DFM-Regeln können komplex und sehr restriktiv sein, wenn es darum geht, ein Konzept in die Realität umzusetzen und damit das Gesamtdesign zu bestimmen. Beim 3D-Druck gibt es DFM-Regeln, von denen einige allgemein für die ständig wachsende Zahl von Technologien gelten und andere, wie die Mindestgröße von Merkmalen, nur für bestimmte Technologien und Systeme gelten. In der AM-Branche bezeichnen wir dies als Design for Additive Manufacturing (DfAM). Es gibt zwar DFM-Regeln für AM, diese sind jedoch weit weniger restriktiv als bei anderen Technologien und bestimmen daher in der Regel nicht das gesamte Designkonzept.

Es gibt eine ganze Reihe von Online-Literatur , in der die DfAM-Regeln erörtert werden, darunter auch die Ricoh 3D-eigenen Leitfäden für bewährte Praktiken, die bei der Konstruktion für bestimmte Technologien helfen. Die Vorteile des 3D-Drucks gehen jedoch weit über diese Ebene des Verständnisses hinaus. Wenn Sie Produkte nur unter Berücksichtigung der DfAM-Regeln entwerfen, um die Druckbarkeit zu gewährleisten, nutzen Sie die Vorteile des 3D-Drucks nicht voll aus und schaffen keine Teile, die nicht auf andere Weise hergestellt werden können. Darin liegt der wahre Wert des 3D-Drucks, der meiner Meinung nach alle anderen viel zitierten Vorteile wie Geschwindigkeit, niedrige Stückzahlen und so weiter in den Schatten stellt.

Ganz einfach, der DfAM-Designansatz führt nicht zu innovativen 3D-gedruckten Designs. Das ist der Punkt, an dem “die Kreativen anfangen müssen, kreativ zu werden” und ist der zweite Schlüsselbereich, auf den ich mich hier konzentrieren möchte.

Design Software

Aber was bedeutet das alles in der Praxis?

Zunächst einmal benötigen wir, wie wir wissen, eine Datendatei, um etwas in 3D zu drucken. Diese Datendatei (normalerweise eine STL-Datei) wird mit einer CAD-Software erstellt. Es gibt heute eine Reihe von CAD-Tools auf dem Markt, aber die meisten von ihnen funktionieren auf dieselbe Weise.

- Bei der parametrischen Modellierung wird die Designabsicht des Benutzers mit Hilfe von Merkmalen wie Vorsprüngen und Schnitten erfasst, die definiert und eingeschränkt sind. Dabei werden oft mathematische Beziehungen zwischen den Merkmalen verwendet, um die Geometrie zu erhalten.

- Direct Modelling oder Sub Divisional Modelling ist eine Methode zur Definition der kritischen Geometrien eines Entwurfs, ohne dass die Geometrie definiert und eingeschränkt werden muss. Diese Technik wird oft mit der Arbeit mit Ton verglichen.

Gängige CAD-Pakete, die sich in der Industrie gut etabliert haben, sind in der Regel für die parametrische Modellierung ausgelegt. Wir als Designer sind es gewohnt, Teile auf diese Weise zu modellieren: Wir müssen sicherstellen, dass alles definiert und eingeschränkt ist und dass jeder Teil der Geometrie mit Absicht entworfen wurde. Diese Denkweise geht während der Designphase schnell in Fleisch und Blut über und es ist sehr schwierig, sich davon zu lösen. Selbst wenn man die neue Freiheit des 3D-Drucks verstanden hat, ist es oft nicht einfach, sie in CAD zu übertragen. Das liegt an der parametrischen Modellierung und der Struktur der gängigen CAD-Pakete, die den kreativen Prozess oft behindern.

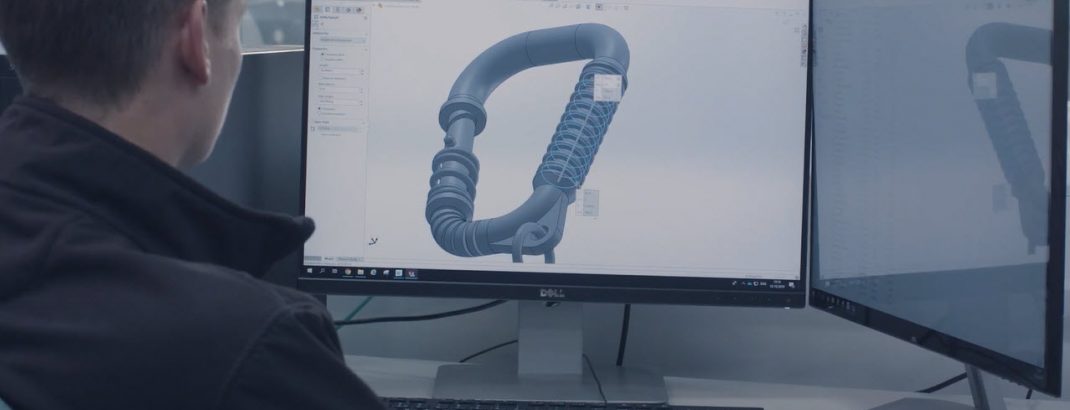

Nehmen Sie das CAD-Paket, das ich regelmäßig verwende, SOLIDWORKS, als Beispiel. Sobald ich eine Skizze erstelle, egal wie seltsam und wundervoll die Form auch sein mag, werde ich, sobald ich die Skizze verlasse und zum nächsten Befehl übergehe, aufgefordert, entweder diese Skizze zu verlängern oder die Skizze als Schnitt zu verwenden, normalerweise entlang eines geraden Pfades. Wenn ich mich entschließe, etwas mit vielen undefinierten gekrümmten Merkmalen zu entwerfen, können die Methoden in diesen CAD-Paketen oft sehr arbeitsintensiv sein, was den Designprozess langwierig und mühsam macht und selbst das beste Konzept schwer in CAD zu übertragen ist. Dies führt letztendlich zu einem unzureichenden Design. Auch bei der parametrischen Modellierung gibt es Einschränkungen, wenn es um die Bearbeitung von Teilen geht, da die Änderung einer definierten Geometrie oft zu einem Bruch in der Modelldatei führt, der nur mit großem Aufwand behoben werden kann.

Die CAD-Entwickler haben nicht einfach stillgestanden, während sich die 3D-Druckindustrie entwickelt hat. Sie haben erkannt, dass sich der 3D-Druck zu einer ernstzunehmenden Fertigungslösung entwickelt, die CAD-Anwender nutzen wollen, und dass die Werkzeuge diese Nutzung fördern und ermöglichen müssen. In den letzten Jahren wurden immer mehr 3D-Druck-Zusatzfunktionen in die gängigen CAD-Pakete integriert. Diese erweiterten Pakete reichen von DfAM über Kreativ- bis hin zu Druckvorbereitungstools, die es ermöglichen, direkt auf einigen gängigen Geräten zu drucken. SOLIDWORKS zum Beispiel hat die 3DEXPERIENCE Plattform und das Konzept der subdivisionalen Modellierung mit der cloudbasierten Anwendung xShape innerhalb des Moduls ‘3D Sculptor’ eingeführt.

Wie das SOLIDWORKS Tutorial oben erklärt, bietet diese Software die Freiheit, nicht definierte Geometrien zu erstellen und fördert das Design von Freiformen und organischen Formen, die parametrisch nur schwer zu entwerfen wären. Formen werden in 3 Achsen mit Hilfe von Schleifen und Punkten erstellt und manipuliert, um die Form nach Augenmaß und ohne geometrische Zwänge zu definieren. Dies ermöglicht es dem Benutzer, Formen rein nach dem visuellen Erscheinungsbild auszuwählen, anstatt gekrümmte Merkmale bis auf das nächste Komma genau zu definieren.

3DXpert, eine Zusammenarbeit zwischen SOLIDWORKS und 3D Systems, vereint einige Funktionen aus der Software für 3D-Druckmaschinen, wie z.B. die Ausrichtung, die Bauposition und die Erzeugung von Stützen. Interessanterweise enthält 3DXpert auch einige grundlegende Optimierungswerkzeuge – wie z.B. die Möglichkeit, Gitterstrukturen für definierte Geometrien zu erstellen – aber das ist die einzige Funktion, die ich als Konstruktionshilfe bezeichnen würde. Für mich konzentriert sich 3DXpert mehr auf die Vorbereitung des Teils für den Druck, als dass es ein Designwerkzeug wäre.

Die Verwendung der 3DEXPERIENCE Suite von Add-Ons zusammen mit 3DXpert hat ihre Vorteile, macht den Prozess für mich aber auch etwas “schwerfällig”. Erstens muss die Geometrie oder Referenzgeometrie in SOLIDWORKS über die parametrische Modellierung konzipiert und dann über eines der Add-ons geändert werden, anstatt während des Konstruktionsprozesses angepasst zu werden. Das unterbricht den Konstruktionsfluss und vermittelt den Eindruck, dass die 3D-Optimierung erst im Nachhinein erfolgt.

Dasselbe gilt für andere Software, die neben etablierten CAD-Paketen wie nTopology eingesetzt wird. Hier wird das Design zunächst erstellt und dann modifiziert, um die organischen oder gitterartigen Strukturen zu erzeugen. Auch hier handelt es sich nicht um ein Design für AM während der Designphase, sondern um einen Prozess, der nach der Erstellung der definierten Geometrie durchgeführt wird.

Bei einigen Add-ons liegt der Schwerpunkt auf den DfAM- und Fertigungsprozess-Tools und nicht auf den Funktionen, die innovatives Design fördern. Diese Werkzeuge werden im weiteren Verlauf des Herstellungsprozesses eingesetzt, oft von geschulten Prozess- oder Produktionsingenieuren über spezielle Software, die für die Arbeit mit den Drucksystemen entwickelt wurde. Sie sind zwar nützlich und spielen eine wichtige Rolle im 3D-Druck, aber sind sie wirklich relevant für Designer, die Teile entwerfen, die letztendlich mit industriellen Druckern hergestellt werden?

Meiner Meinung nach ist dies ein Bereich, in dem die Hersteller von CAD-Systemen innovativ sein müssen, damit die Werkzeuge einfach zu bedienen sind, sich an einem Ort befinden und in der Entwurfsphase eingesetzt werden können, indem sie die direkte Modellierung nahtlos mit dem parametrischen Prozess verbinden – und nicht im Nachhinein als Optimierungsphase und nicht in teuren Software-Zusatzprogrammen. Solange diese Werkzeuge immer noch als nachträgliche Idee betrachtet werden, ist die breite Akzeptanz und das Verständnis des 3D-Drucks noch in weiter Ferne.

Die Design-Mentalität

Was wir bisher festgestellt haben, ist, dass es noch viel zu tun gibt, um die Vorteile des 3D-Drucks in der Entwurfsphase voll auszuschöpfen. Für einige Designer – und an dieser Stelle befinde ich mich heute – ist es zwar unsere Absicht, mit CAD organische Designs zu entwerfen, aber die Werkzeuge, die wir verwenden, fördern diese Denkweise nicht und so kehren wir in der Regel zu der Art und Weise zurück, wie wir schon immer Teile entworfen haben, mit kleinen Andeutungen von 3D-Druck-Freiheiten in dem daraus resultierenden Konzept. Die Software ist noch nicht umfassend genug, um alle Werkzeuge, die wir für die Erstellung der gewünschten Formen benötigen, an einem Ort bereitzustellen, und so ist zusätzliche Software auch heute noch ein Muss.

Es gibt das Argument, dass organische und komplizierte Formen nicht immer einen Mehrwert bieten, dass wir sie jetzt für den 3D-Druck entwerfen, nur weil wir es jetzt können. Letztlich wollen wir als Ingenieure immer, dass es einen Nutzen in Bezug auf Leistung, Gewicht und Kostenreduzierung gibt, um die Möglichkeiten der additiven Fertigung wirklich zu maximieren, anstatt sie auf ein Gimmick zu reduzieren, um schöne ästhetische Formen ohne wirkliche Funktionalität zu schaffen.

Es ist erwähnenswert, dass es natürlich Zeit braucht, konventionelle Designprinzipien und Gewohnheiten zu “verlernen”. Schließlich sind wir Ingenieure – wir mögen Gleichförmigkeit und Ordnung. Wir machen uns oft schuldig, wenn wir Lösungen zu sehr ingenieurmäßig gestalten und haben vielleicht sogar ein natürliches Misstrauen gegenüber organischen, geschwungenen, seltsamen und wunderbaren Geometrien, was bedeutet, dass wir die heute verfügbaren Techniken und Werkzeuge übersehen. Einige dieser Werkzeuge können nicht nur diese Strukturen erzeugen, sondern auch mittels Finite-Elemente-Analyse (FEA) beweisen, dass die resultierende Geometrie die beabsichtigte Funktion erfüllt und den Ingenieur in uns zufrieden stellt! Generatives Design oder Topologieoptimierung ist ein wirklich interessanter Bereich der Entwicklung…

Generatives Design

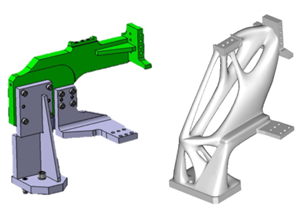

Generatives Design nutzt die FEA-Analyse, um eine Reihe von Entwürfen zu erstellen, die so wenig Material wie möglich benötigen. Dies führt zu organischen Formen, die in CAD praktisch unmöglich zu entwerfen oder zu erstellen sind, mit der zusätzlichen Gewissheit, dass die Teile die beabsichtigte Funktion erfüllen. Man könnte argumentieren, dass dieser Prozess die Kreativität ausschaltet, da die Software die Formen vorgibt, die wir auf der Grundlage der eingegebenen Daten und Geometrieanforderungen auswählen. Einige der verrückten und wunderbaren Formen, die wir mit dem 3D-Druck in Verbindung bringen, sind in Wirklichkeit gar nicht entworfen, sondern werden von intelligenten Softwarealgorithmen konzipiert. Nehmen Sie diesen faszinierenden und innovativen Stuhl. Wurde er erdacht oder ist er das Ergebnis von generativem Design?

Generatives Design und Formoptimierung werden mit spezieller Software wie Fusion 360 von Autodesk, nTopology, Altair Inspire und der 3DEXPERIENCE Plattform von SOLIDWORKS durchgeführt. In der Regel liegt ein Grundkonzept vor, das dann optimiert wird. Kritische Bereiche, wie z.B. Montagepunkte, werden definiert und der Benutzer kann die maximale Fläche auswählen, die die Form einnehmen soll. Belastungen, Vibrationen, Wärme, Flüssigkeiten und andere physikalische Effekte werden ermittelt. Die Software generiert dann eine Reihe von Konzepten, die der Benutzer auf der Grundlage von Überlegungen wie dem Sicherheitsfaktor oder dem Materialverbrauch auswählen kann, mit der Gewissheit, dass das ausgewählte Design bei der Herstellung wie vorgesehen funktioniert.

In gewissem Maße wird der Designprozess dadurch vereinfacht und etwas entschlackt. Es besteht jedoch kein Zweifel daran, dass generatives Design ein leistungsstarkes Werkzeug für die Erstellung innovativer, organischer und freier Formen ist, die nur im 3D-Druckverfahren hergestellt werden können, mit der so wichtigen Bestätigung, dass das Teil nach der Optimierung auch funktioniert. Damit sich generativ entworfene 3D-Teile auf breiter Front durchsetzen können, müssen die Werkzeuge jedoch in die gängigen CAD-Systeme integriert werden, und zwar als Teil des Entwurfsprozesses und nicht als Zusatz, der einem bereits entworfenen Teil hinzugefügt wird.

In den Produktionsstätten von Ricoh ist der interne Werkzeugbau extrem kostenintensiv und unterliegt dem Ricoh-Prinzip der “super low cost manufacturing”. Um eine erhebliche Kostenreduzierung bei den Werkzeugen für die Tonerabfüllung zu erreichen, ohne die Fertigungsstandards von Ricoh zu beeinträchtigen, waren die Leistungsgarantien erforderlich, die mit generativer Design-Software möglich sind. In diesem Szenario wurden die bekannten Belastungs- und Gewichtsfaktoren des Tonerflaschentransports auf die FEA-Analyse angewandt, um den geringstmöglichen Material- und Kostenaufwand zu erzeugen und gleichzeitig einen 4-fachen Sicherheitsfaktor einzubauen. Die daraus resultierende Tonerflaschenvorrichtung brachte eine Gewichtsreduzierung von 94% gegenüber der ursprünglichen CNC-gefrästen Version, eine Kostenreduzierung von 56% und eine Steigerung der Produktionsausbeute von 80% auf 99,3% dank der reduzierten Umrüstzeit und Energieeinsparungen. Bei 25.000 gefüllten Tonerflaschen, die täglich allein von unserem britischen Standort aus verteilt werden, sind diese Einsparungen erheblich.

Das Verständnis des Prozesses, für den Sie entwerfen, ist ein entscheidender Teil der Designphase und gilt insbesondere für den additiven Fertigungsprozess. Es ist typisch für Unternehmen, Designer für eine gewisse Zeit in die Produktion zu schicken, um praktische Erfahrungen in der Fertigung zu sammeln und das Wissen zu erlangen, das erforderlich ist, um Produkte für die Produktion zu entwerfen. Das ist etwas, was bei Ricohs eigenem Lehrlingsprogramm durchaus der Fall ist. Ich kann mich noch gut an meine ersten Tage erinnern, an denen ich Vorrichtungen für Produktionslinien entworfen habe. Es gehörte zum Lernprozess, meine Entwürfe in den Werkzeugbau zu bringen, nur um dann von den leitenden Werkzeugmachern zurechtgewiesen zu werden, weil ich etwas entworfen hatte, das sich nicht herstellen ließ! Das Aufkommen der additiven Fertigung bedeutete für viele Ingenieure wie mich eine Phase des “Verlernens” dieser etablierten Prinzipien und Praktiken. Es sind Konstrukteure, die kein Verständnis für andere Fertigungsverfahren haben, die diese Technologie am besten nutzen können und nicht in alte Gewohnheiten zurückfallen – Menschen wie Studenten oder ernsthafte Auszubildende wie ich vor all den Jahren! Studenten, die heute in den Ingenieurbereich einsteigen, können von Anfang an für AM entwerfen. Sie lernen also schon früh, die beste Technologie für das Produkt zu nutzen, anstatt für einen vordefinierten Prozess zu entwerfen. Vieles von dem, was ich heute weiß, stammt aus Versuch und Irrtum. Die nächste Generation von Ingenieuren wird den Vorteil haben, die ganze Bandbreite der einzelnen Technologien zu verstehen, bevor sie Teile konstruiert.

Entwurfsregeln

Was sind also die DfAM-Regeln, die wir kennen müssen? Es ist schwierig zu beschreiben, was mit AM gemacht werden kann und was nicht, ohne auf die DFM-Regeln für andere Technologien zu verweisen. Ich möchte hier nicht eine ganze Reihe von DFM-Regeln für andere Technologien aufzählen, die nicht für den 3D-Druck gelten, obwohl dies nur veranschaulicht, wozu die Technologie in der Lage ist. Stattdessen habe ich im Folgenden einige der tendenziell restriktivsten Grundsätze herausgegriffen und erläutert, wie sie sich auf die additive Fertigung beziehen.

Komplexität

Die Komplexität beim 3D-Druck ist so gut wie kostenlos. Da es keine zugehörigen Werkzeuge gibt, müssen wir uns nicht um die Herstellung komplexer Werkzeuge kümmern, die schnell sehr teuer werden können. Bei der Entwicklung von Spritzgusswerkzeugen ist es beispielsweise eine bewährte Praxis, Hinterschneidungen zu vermeiden, da dies das Werkzeug kompliziert macht und somit den Preis in die Höhe treibt. Einfache Werkzeuge zum Öffnen und Schließen sind vorteilhaft, wenn die Teile kostensensibel sind. Manchmal lassen sich Hinterschneidungen jedoch nicht vermeiden, wenn das erforderliche Merkmal Teil der Gesamtfunktion ist. Dies kann den Designprozess diktieren, kann aber beim 3D-Druck einfach außer Acht gelassen werden.

Toleranz

Ein wichtiger Punkt, der hier hervorgehoben werden sollte, sind die realistischen Toleranzen, die wir heute von einem 3D-Druckteil erwarten können. Ein typischer Industriestandard für Powder Bed Fusion 3D-Drucktechnologien ist +/- 0,3% mit einer Mindesttoleranz von 0,3mm. Dies muss zu Beginn aller Projekte berücksichtigt werden, bei denen der 3D-Druck das zugewiesene Herstellungsverfahren ist. In Fällen, in denen diese Toleranz nicht akzeptabel ist, kann das 3D-gedruckte Teil nachbearbeitet werden, um die erforderliche Toleranz zu erreichen. Der 3D-Druck weist eine weitaus größere Abweichung auf als Technologien wie die CNC-Bearbeitung und das Spritzgießen, bei denen oft auch die engsten Toleranzanforderungen erfüllt werden können.

Im Folgenden finden Sie einige DFM-Überlegungen für drei Standardtechnologien, mit denen der 3D-Druck häufig verglichen wird.

Spritzgießen:

Berücksichtigung von Materialschwund, Einfallstellen, Auswurfmarken, Anschnittposition und Anschnittzeugen, Trennlinien, Entformungswinkeln, gleichmäßiger Wandstärke, Hinterschneidungen, Gleitkernzeugen, Radien zu Kanten, Rippen, Oberflächenbeschaffenheit.

Vakuumverformung:

Einzugswinkel, Eckenradien, Ziehverhältnis, Hinterschneidungen, Referenzpunkte, Textur, Nachbearbeitung, um Ausschnitte oder Rippen hinzuzufügen oder zwei Teile miteinander zu verbinden,

CNC-Bearbeitung:

3 oder 5 Achsen, Werkzeugträger, Berücksichtigung von Fräsern, Taschentiefe, abgerundete Taschenecken, Verzug, wenn große Mengen an Material entfernt werden.

Teile Konsolidierung

Mit AM ist es möglich, Teile an Ort und Stelle zu drucken, was die Konsolidierung mehrerer Komponenten in einer Datei mit beweglichen Merkmalen ermöglicht. Hier müssen wir den minimalen Versatz der vorgesehenen Drucktechnologie verstehen, wenn sich die Teile bewegen sollen. Standard-Hardwarebefestigungen, wie Schrauben, die die Komponenten am Ende zusammenfügen würden, können aus der Gesamtbaugruppe herausgenommen werden, wenn das Teil zu einem einzigen zusammengefügt wird. Dies ermöglicht es uns, die weiteren Vorteile des 3D-Drucks zu erkunden, wie z.B. die Reduzierung der Montagezeit und der Kosten innerhalb der Lieferkette. Dieses Beispiel der Fiat Automobile Group zeigt eine Schweißmontagevorrichtung, die aus mindestens neun speziell gefertigten Komponenten zu einem 3D-gedruckten Teil zusammengefügt wurde, ohne dass zusätzliche Befestigungen erforderlich sind.

AM ermöglicht es auch, Teile im Inneren anderer Teile zu drucken, was besonders für diejenigen interessant ist, die die Technologie für innovative oder ästhetische Teile nutzen.

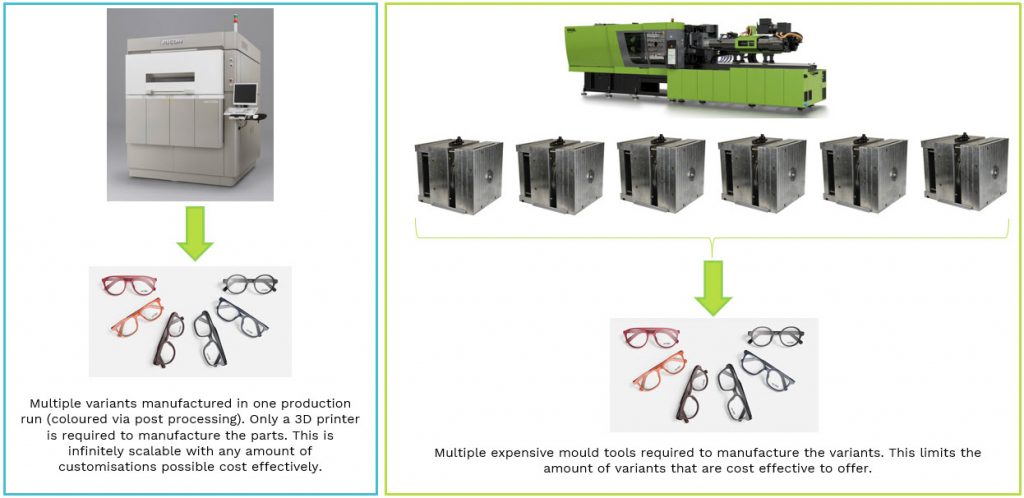

Personalisierung

Kundenspezifische Anpassungen in großem Maßstab waren schon immer eine Herausforderung für die Fertigung, aber das ist beim 3D-Druck nicht der Fall und einer seiner meistgenannten Vorteile. Das Produktdesign ist völlig offen, denn die Anzahl der gleichzeitig produzierten Teilevarianten spielt für den Druckprozess keine Rolle. Um spritzgegossene Komponenten individuell zu gestalten, wäre eine Reihe verschiedener Werkzeuge oder herausnehmbarer Einsätze erforderlich, was bei geringen Stückzahlen ineffizient wäre.

Die Brillenindustrie ist eine Branche, die die Vorteile der Individualisierung durch 3D-Druck bereits voll ausschöpft. Jede Gesichtsform und jedes Sehvermögen ist anders, so dass in einem hochgradig individualistischen Markt zunehmend auf jeden Kunden zugeschnittene Brillen erwartet werden. Die Brillenmarke Aoyama Optical France hat 2015 ihre Brillenkollektion We DDD auf den Markt gebracht, die von den grenzenlosen Designmöglichkeiten des 3D-Drucks profitiert. 14 Brillengestelle sind in verschiedenen Größen, Farben und Strukturen erhältlich.

“Die We DDD-Kollektion wurde für den technisch versierten, modebewussten Verbraucher von heute entworfen: Er weiß, was er will und welche hohe Qualität er verdient. Standardisierte Produktion und eine Einheitsgröße sind nicht mehr genug. Wir bieten anpassbare Optionen, die direkt auf den Geschmack und die Vorlieben des Einzelnen eingehen. Das Ziel von Aoyama bei dieser Kollektion war es, ein Luxusprodukt für die Massenanpassung zu schaffen.”

Philippe Beuscart, Aoyama CEO

Die Herstellung von Brillen im Spritzgussverfahren mit all den erforderlichen Optionen und Varianten wäre aufgrund der vielen erforderlichen Werkzeugvarianten einfach nicht kosteneffizient. In Verbindung mit der flexiblen Natur des 3D-Drucks und seiner Fähigkeit, auf Anfrage zu produzieren, ist eine Individualisierung in großem Maßstab nur mit der 3D-Technologie möglich.

Fazit

Um die wahren End-to-End-Vorteile des 3D-Drucks voll auszuschöpfen, ist es wie bei den meisten Fertigungstechnologien wichtig, dass die Konstrukteure die Möglichkeiten des 3D-Drucks vollständig verstehen. Das Design spielt die wichtigste Rolle im Produktentwicklungszyklus für Teile, die mit dem 3D-Druck hergestellt werden sollen, einfach weil das Design so viele der anderen inhärenten Vorteile, die AM zu bieten hat, beeinflusst. Dabei geht es nicht nur darum, die DfAM-Regeln zu kennen, sondern auch um ein echtes Verständnis der Technologie und des spezifischen Systems, das für die Herstellung vorgesehen ist, sei es für einen Prototyp oder ein Endprodukt. Dieses Wissen darüber, was die Technologie kann und was nicht, ist entscheidend , bevor der Designprozess beginnt.

Aber das allein führt noch nicht zu der ungehinderten Kreativität, die Objekte hervorbringt, die nur mit dem 3D-Druck möglich sind. Dafür brauchen wir natürlich Vorstellungskraft, aber wir brauchen auch Werkzeuge, die diese Ideen im CAD-Format interpretieren; entweder über konventionelle parametrische, direkte/subdivisionale Modellierung, über eine Kombination oder über generative Designsoftware.

Klar ist, dass der 3D-Druck eine Technologie ist, die es immer geben wird und die, wenn sie richtig verstanden wird, ein unglaublich leistungsfähiges Produktionswerkzeug ist, das neue Wege des Designdenkens eröffnet.