Testen von Polypropylen mit Mécastyle für die serielle Marineanwendung

Ricoh 3D, führend in der additiven Fertigung, hat sich mit Maschinenbauexperten von Mécastyle zusammengetan, um sein erstklassiges Polypropylen (PP) als ideales Material für Serienanwendungen zu testen.

Nach einem Treffen auf einer Branchenkonferenz, Ricoh 3D und Mécastyle haben ihre gemeinsame Vision verwirklicht, Kunden beim Umzug zu unterstützen Additive Fertigung über das Prototyping hinaus bis zur Serienproduktion des Endverbrauchs Teile.

Enrico Gallino, Materialspezialist bei Ricoh 3D, sagte: „Wir alle wussten sofort, dass es hier echte strategische Synergien gibt. Als Mécastyle mit dem Cadden-Projekt auf uns zukam, waren wir beide gespannt, was unser kombiniertes Know-how bewirken kann.“

Hintergrund

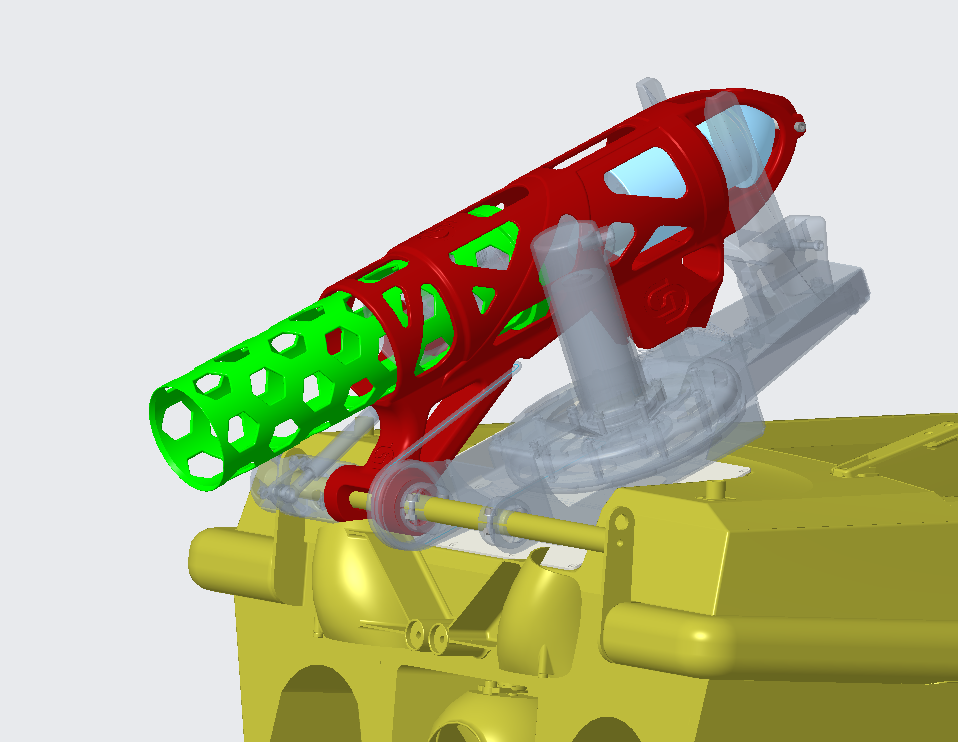

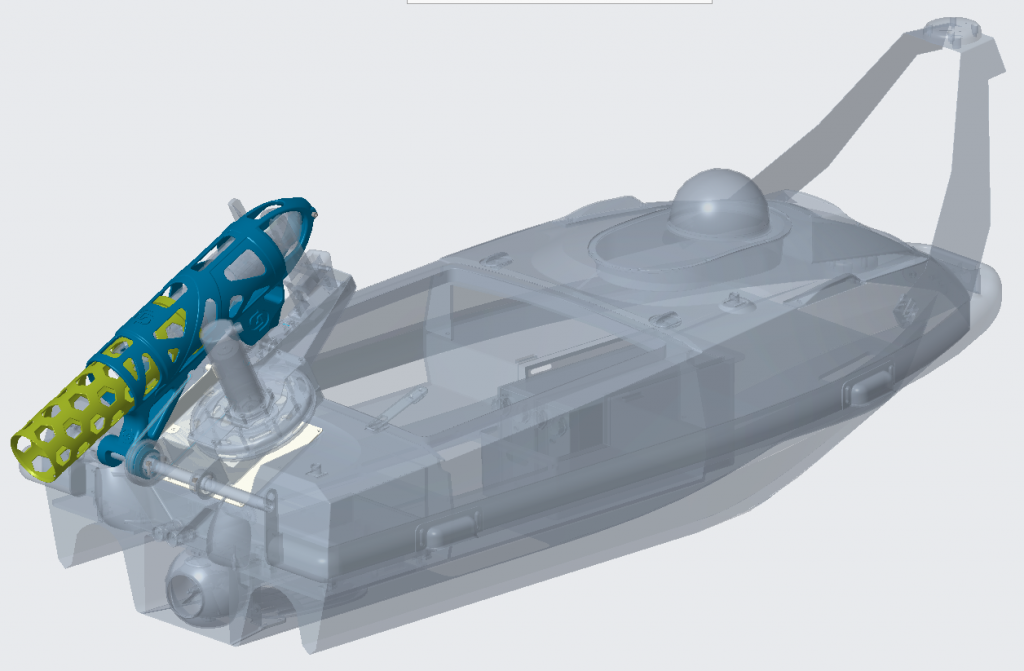

Ocean Alpha SL40 ist ein Hochentwickeltes autonomes Vermessungsboot, entwickelt durch Schiffsanwendung Spezialisten Cadden. Das 1,6 Meter lange USV (Unmanned Surface Schiff) ist ein einzigartiges hydrographisches Vermessungssystem zur Erkennung und Identifizierung von Objekten und Meeresboden Klassifizierung, auch eine visuelle Unterwasser- und Echtzeitprüfung zur Überwachung der Arbeit oder der Sicherheit vor Ort.

Cadden war Zusammenarbeit mit Mécastyle, um erfolgreich eine innovative zu entwerfen und zu produzieren Lösung zum Sperren, Freigeben und Abrufen von Sonden durch Bereitstellen aller Vorteile der additiven Fertigung (AM), besser bekannt als 3D-Druck.

Mécastyle hat unter Verwendung der Materialdaten und Erkenntnisse aus dem eigenen Testlabor eine Serienlösung entwickelt, die ein echtes Design für additive Fertigung (DfAM) erzielt.

Das Bedürfnis

Entwickler, Lieferant und Betreiber von Geolocation und Hydrographiesysteme, Cadden, mussten sein USV (Unmanned Surface) ausrüsten Fahrzeug) mit einem System zum Verriegeln, Freigeben und Abrufen eines Sondenpiloten.

Thomas Pean, CEO von Mécastyle, fuhr fort: „Wir wussten, dass es wenig gibt Informationen über die langfristige Leistung von AM-Material und so Ricoh wurde um Fachwissen bei der Herstellung von Funktionsteilen gebeten in einzigartigen Materialien. Kombination unserer Kompetenzen in Teiledesign, Engineering, Durch die Teileproduktion konnten wir dieselben Daten generieren, die verfügbar wären durch traditionelle Herstellung. “

Mécastyle konnte das Potenzial erkennen, Additive zu nutzen Fertigung für Endverbrauchsteile und Serienfertigung.

Da es sich um ein komplexes Teil handelte, das anfangs in geringen Stückzahlen hergestellt wurde, war das selektive Lasersinterverfahren aufgrund der großen Baukammer des Ricoh-Systems am besten geeignet, sodass das gesamte Produkt ohne Montage in einem Stück gedruckt werden konnte.

The solution

Kombination des Fachwissens von Mécastyle im Maschinenbau mit der Produktion von Ricoh Kapazitäten, um Caddens Bedürfnisse zu erfüllen.

- Functional Analysis

As with any mechanical project, functional analysis was the first phase carried out. This phase consists of identifying, prioritising and breaking down the main functions and constraints of the product to achieve the desired outputs. Conducted prior to the design, functional analysis constitutes the foundation of the project.

Diese Funktionsanalyse führte zur Wahl eines Polymermaterials, als Reaktion auf die Funktionen der Massenbeschränkung und des Widerstands gegen die Umgebung.

- Die Massenbeschränkungsfunktion schloss die Verwendung dichter metallischer Materialien aus

- Die Einschränkungsfunktion der Beständigkeit gegenüber der aquatischen Umwelt beseitigte die Verwendung von Polymeren mit hoher Feuchtigkeitsabsorption oder Empfindlichkeit gegenüber Hydrolyse.

2. Ermüdungstests

Die Untersuchung des Dauerfestigkeitspotentials eines Teils oder Struktur besteht darin, das Verhalten des Materials aus Tests zu steuern an Proben. Diese Tests werden im Mécastyle-Ermüdungstest durchgeführt Labor.

Die Eigenschaften Das Ergebnis dieser Tests ermöglicht es, das Verhalten der Teile oder Produkte gemäß dem additiven Herstellungsverfahren und Design um diese Parameter.

Polypropylen war Es wurde festgestellt, dass die Ermüdungstests zu einem kostengünstigeren Preis durchgeführt werden und vor allem für die Anwendung, ohne Wasser zu absorbieren. Mit PA12 war ein zusätzlicher Schritt erforderlich, um das Teil zu imprägnieren oder zu lackieren, was zur Folge hatte in einem längeren und teureren Prozess.

Polypropylen war, wird daher als das am besten geeignete Material für diese Anwendung angesehen.

3. Kostenökonomische Analyse

Da die Kosten eine weitere Einschränkungsfunktion sind, wurde eine wirtschaftliche Analyse durchgeführt Bestimmen Sie den Herstellungsprozess und geben Sie unseren Kunden die beste Antwort Anforderungen (Design to Cost), d.h. geringe Stückzahl (einige Dutzend Einheiten pro Jahr), nach Bedarf und ohne hergestellt Lagerverwaltung. Die beiden wichtigsten Prozesse hierfür sind die Bearbeitung und additive Fertigung.

Da die additive Fertigung das größte Potenzial für die Funktionsintegration bietet, Dieser Prozess erwies sich als der technisch und wirtschaftlich optimalste Lösung für das Cadden-Projekt. Das 3D-gedruckte Teil, hergestellt in Ricoh SLS Polypropylen war fast halb so teuer wie eine bearbeitete Lösung.

Thomas kommentierte: „Neben dem Vorteil reduzierter Produktionskosten ermöglicht AM die Herstellung von Teilen auf Anfrage. Dies ist ein entscheidender Vorteil, da Unternehmen keine Teile mehr lagern müssen und die daraus resultierenden Lagerkosten wegfallen. “

4. Mehrwert des Ricoh-Materials

„Die wasserdichten Eigenschaften unseres Polypropylens sind auf dem Markt einzigartig heute “, erklärte Enrico. „Dies bedeutet, dass keine Nachbehandlung erforderlich ist Ein wasserdichter, ästhetischer Teil, der das Projekt für das Prototyping realisierbar macht Serienfertigung.”

5. Design für additive Fertigung

Um alle Vorteile von AM nutzen zu können, wurde die Mécastyle-Lösung mithilfe von „Design for Additive Manufacturing“ (DfAM) entwickelt, einer Entwurfsmethode, die sich ausschließlich an der additiven Fertigung orientiert und die Integration von Funktionen, die topologische Optimierung, das Zusammenführen von Teilen zur Begrenzung der Montage und die Anpassung umfasst und Integration des Markenimages.

Indem Ricohs Polypropylen zyklischen Belastungen ausgesetzt wird, wird die Komponente könnte dann unter Verwendung dieser mechanischen Informationen als Spezifikation entworfen werden.

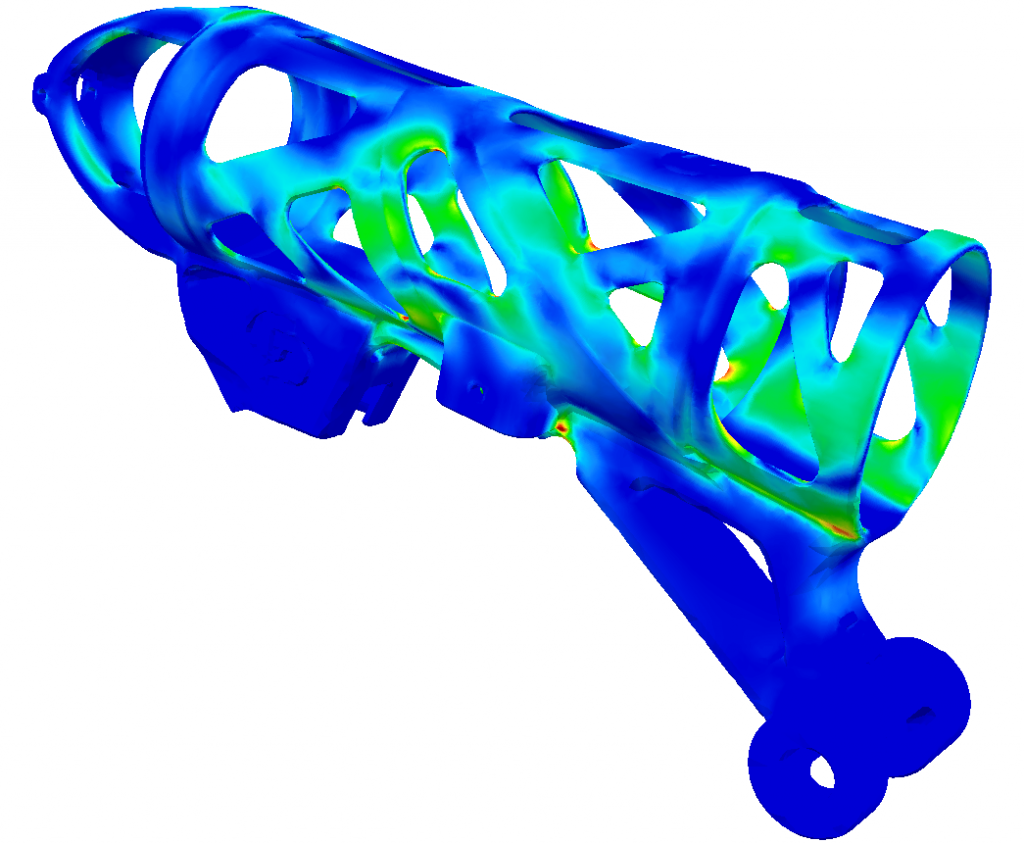

6. Berechnung und Simulation zur Verbesserung der Markteinführungszeit

In Verbindung mit dieser Untersuchungsphase ermöglichte die numerische Simulation (Finite-Elemente-Analyse) Mécastyle, das Verhalten des Produkts als Funktion der mechanischen Beanspruchung zu antizipieren. In dieser Phase können wir schnell zu einer digitalen Definition gelangen, die den Funktionsspezifikationen des Kunden entspricht, was zu einer erheblichen Verkürzung der Markteinführungszeit führt. Es reduziert auch die Anzahl der funktionalen Prototypen, die auf dem Prüfstand getestet werden sollen, und senkt somit die Kosten, während die Markteinführungszeit für serielle Teile optimiert wird.

Im Detail:

Sobald die Lasten bekannt sind, können Simulationen verwendet werden Bestimmen Sie die mechanischen Beanspruchungen des Teils und verstehen Sie genau, was es ist muss als Teil der endgültigen Bewerbung tun. Das Scangerät ist angeschlossen zu einem kleinen Bot auf dem Schiff, was bedeutet, wenn sich der Bot dorthin bewegt, ist mechanische Beanspruchung des Teils. Diese Belastungen müssen in berücksichtigt werden Berechnungen, um sicherzustellen, dass das Teil nicht bricht oder vom Schiff fällt. Mit Mit diesen Berechnungen kann die Leistung im Voraus ohne Tests vorhergesagt werden ist sehr effizient im Vergleich zu dem typischen Teilentwicklungszyklus, der beinhaltet Iterationen der Herstellung, Prüfstandsprüfung, Modifikationen und Nachfertigung von Prototypen für neue Tests – sowie das Budget und die Zeit bis zur Markteinführung damit verbunden.

Sobald die Lasten bekannt sind, können Simulationen verwendet werden Bestimmen Sie die mechanischen Beanspruchungen des Teils und verstehen Sie genau, was es ist muss als Teil der endgültigen Bewerbung tun. Das Scangerät ist angeschlossen zu einem kleinen Bot auf dem Schiff, was bedeutet, wenn sich der Bot dorthin bewegt, ist mechanische Beanspruchung des Teils. Diese Belastungen müssen in berücksichtigt werden Berechnungen, um sicherzustellen, dass das Teil nicht bricht oder vom Schiff fällt. Mit Mit diesen Berechnungen kann die Leistung im Voraus ohne Tests vorhergesagt werden ist sehr effizient im Vergleich zu dem typischen Teilentwicklungszyklus, der beinhaltet Iterationen der Herstellung, Prüfstandsprüfung, Modifikationen und Nachfertigung von Prototypen für neue Tests – sowie das Budget und die Zeit bis zur Markteinführung damit verbunden.

Das selektive Lasersintern (SLS), auch als „Pulverbettfusion“ bekannt, gilt aufgrund seiner Produktivität und seines breiten Spektrums an technischen Thermoplasten als Kerntechnologie der 3D-Druckanbieter. Darüber hinaus ist das Fehlen eines Substrats die ideale Wahl für die Herstellung komplexer Formen wie des Cadden-Sondenhalters.

Lieferung

Additive Fertigung ist in der Regel viel schneller und reaktiver als herkömmliche Methoden, wie dies bei maßgeschneiderten Bearbeitungen und Formen nicht der Fall ist müssen hergestellt werden.

Das Cadden-Produkt kann jetzt in sechs Tagen erstellt werden. Das würde Wochen mit CNC-Bearbeitung bedeuten.

Thomas schloss: „Die Vorteile der additiven Fertigung haben es uns ermöglicht, unserem Kunden Cadden die beste schlüsselfertige Serienlösung anzubieten, die die funktionalen, technischen und wirtschaftlichen Anforderungen erfüllt.“