Hozelock ist Teil der Hozelock-Gruppe, die 1959 gegründet wurde. Von Anfang an war es das Bestreben des Unternehmens, technisch perfekte, optisch auffällige Produkte zu entwickeln, die Teil eines Systems sind. Ihr erstes Produkt war der weltweit erste Schlauchanschluss aus Kunststoff – der Hoze-Lock.

Heute ist das Unternehmen ein weltweit tätiger Hersteller von Gartengeräten mit Hauptsitz in Birmingham, Großbritannien – und über 75% seiner Produkte werden in Großbritannien hergestellt. Hozelock-Produkte werden in Europa, Australien und Neuseeland verkauft und das Kunden- und Produktportfolio des Unternehmens wächst ständig. Nach eigenem Bekunden: “Wir verbinden das Wissen und die Leidenschaft für die Gartenarbeit mit dem Stolz auf handwerkliches Können, um Gartenlösungen zu entwickeln, die Gärten zum Blühen und Leben erwecken.”

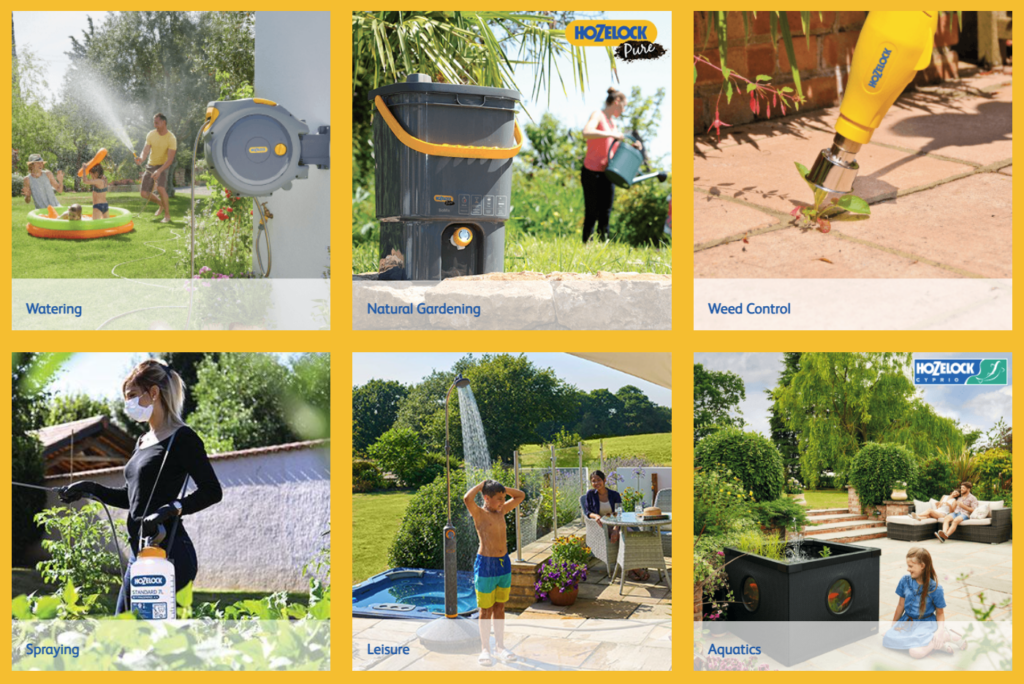

Anwendung

Da die Entwicklung von Hozelock aus einer Reihe von Garten- und Aquaristikprodukten für den Hausgebrauch besteht, ist es von größter Bedeutung, dass die Design- und Prototyping-Phasen der Produkte auf dem gleichen professionellen Niveau sind wie die Produkte für den Endverbraucher auf dem Markt.

Ross Braithwaite, Design Project Manager bei Hozelock, sagte: “Seit einigen Jahren verwenden wir großformatige Teile aus Polypropylen (PP), die im selektiven Laser-Sinter-Verfahren (SLS) hergestellt werden.

“In unseren Fabriken machen wir viel Polypropylen-Spritzguss – und wir verwenden auch viel Nylon-SLS, aber für das beste Prototyping, das Polypropylen von Ricoh 3D ein viel ‘echteres’ Gefühl für die Produktionsteile.

Hozelock hat den 3D-Druck in sein Geschäftsmodell aufgenommen, seit er in Großbritannien auf dem Markt ist, und ist stolz darauf, neue und innovative Technologien und Materialien zu erforschen, um seine Produktpalette zu verbessern.

Ross fügte hinzu: “Für dieses spezielle Projekt benötigten wir die Unterstützung von Ricoh 3D beim Prototyping für unseren EasyMix 2-in-1 Komposter.“

Herausforderung

Eine der Herausforderungen, mit denen Hozelock konfrontiert war, war die Entwicklung und das Prototyping neuer Teile in einem angemessenen Zeitrahmen, um neue Produkte auf den Markt zu bringen. Durch den Einsatz von Ricoh 3D PP konnte das Unternehmen neue Produktelemente mit Zuversicht und minimalen Zeitkosten testen.

“Wir setzen RP immer früher im Entwicklungsprozess ein und das gesinterte PP hilft uns dabei, Designentscheidungen zu treffen, die Festigkeit und Flexibilität mit einem hohen Maß an Vertrauen steuern”, erklärt Ross.

Lösung

Gesintertes PP war die ideale Lösung für das Design neuer Produktelemente, da es einen sehr realistischen Prototyp lieferte, der mit dem endgültigen Serienteil nahezu identisch war, ohne dass eine neue spezielle Spritzgussform hergestellt werden musste.

Profitieren Sie von

Durch die Verwendung von 3D-gedruckten PP-Teilen konnte der Zeitrahmen für den Prototypenbau verkürzt und gleichzeitig Materialkosten eingespart werden. Der gesamte Prozess vom Entwurf bis zur Markteinführung dauerte nur 18 Monate.

Die Prototypen sind dem Endprodukt so ähnlich, dass sie für Produktfotografie und Validierung verwendet werden können (und wurden). Im Juni 2021 wurde das letzte Validierungsmodell vor der Markteinführung des Komposters vorgestellt. Da es sich um ein neues Marktprodukt handelt, hat Hozelock sein Stückzahlziel innerhalb von 12 Monaten nach der Markteinführung erreicht. Außerdem hat Hozelock bis heute über 20.000 Einheiten verkauft.

Zeugnis

Der Einsatz der Technologie und des Fachwissens von Ricoh 3D war für Hozelock von entscheidender Bedeutung, da dadurch eine ihrer neuen Produktinnovationen rechtzeitig auf den Markt gebracht werden konnte.

“Das gesinterte PP war sehr effektiv, da es sehr realistische Teile lieferte”, erklärt Ross.

“Das hat den Zeitrahmen für die Entwicklung verkürzt und möglicherweise Zeit und Geld in der Debugging-Phase des Werkzeugs gespart.

Ross fügte hinzu: “Ricoh 3D hat Hozelock geholfen, den EasyMix Composter pünktlich, im Rahmen des Budgets und mit einer sehr positiven Resonanz auf dem Markt auf den Markt zu bringen.”

Seitdem wurden über 20.000 Einheiten dieses brandneuen Produkts auf dem Markt hergestellt.

George Walters, Ingenieur für Produktdesign und Innovation bei Hozelock, sagte: “Das PP-Material von Ricoh simuliert besser als andere Materialien auf dem Markt – und es reagiert so, wie wir es in unserer Fabrik produzieren werden.

“Wir verwenden so viel PP beim Gießen, dass wir gerne mit Ricoh 3D zusammenarbeiten, um diese größeren Teile mit ähnlichen ‘echten’ Materialien herzustellen.

Enrico Gallino, Senior Engineer bei Ricoh 3D, sagte: “Die Verwendung von PP ist in dieser Situation ideal, da es etwas schafft, das dem Endprodukt sehr nahe kommt.

“Der Einsatz von AM auf diese Weise unterstreicht einmal mehr die Möglichkeiten der Zusammenarbeit zwischen Ricoh 3D und externen Unternehmen, und wir hoffen natürlich, dass wir in Zukunft wieder mit Hozelock zusammenarbeiten werden – wie man so schön sagt: ‘Der Natur zurückgeben, was die Natur uns gegeben hat’.