Von Rich Minifie, leitender AM-Ingenieur bei Ricoh

Wenn es um Produktdesign geht, ist der Prozess oft lang und vielfältig. Unabhängig von der Produktvorgabe gibt es jedoch immer einen vertrauten Ausgangspunkt, und das ist der Design For Manufacture (DFM)-Prozess.

Kurz gesagt handelt es sich dabei um das technische Prinzip, ein Teil (oder Teile) so zu gestalten, dass es einfacher oder wirtschaftlicher hergestellt und montiert werden kann.

Schließlich macht es keinen Sinn, etwas zu entwerfen, das nur unter großen Schwierigkeiten oder Kosten hergestellt werden kann – oder manchmal gar nicht. Sie beginnen mit einer ehrgeizigen Vision von dem, was Sie produzieren möchten, und einem Konzept, das den Kunden “beeindrucken” soll. Oftmals erweist sich dieses “Traum”-Konzept jedoch als unrealistisch, so dass der Ingenieur zum DFM und seinem Denkprozess zurückkehren muss.

Für eine typische DFM gibt es zahlreiche Überlegungen, die ins Spiel kommen. Haben Sie eine einheitliche Wandstärke? Können die Teile aus den Werkzeugen ausgeworfen werden? Wurden Bereiche identifiziert, in denen Einfallstellen auftreten können?

Diese DFM-Szenarien sind nur einige der typischen und gut dokumentierten Beispiele für die Fülle der verschiedenen Designregeln, die für traditionelle Fertigungsansätze gelten.

Während des Design-Zyklus wird ein Prototyp für die visuelle Abnahme, zum Testen von Passform und Montage oder für Testsimulationen benötigt.

Historisch gesehen – und ich spreche hier von vor fünf Jahren – wäre dies der einzige Zeitpunkt innerhalb eines Projekts, an dem Sie additive Fertigung in Betracht ziehen würden, eine Technik, die zur schnellen Herstellung von Teilen eingesetzt wird und sicherstellt, dass keine Fehler in teuren Werkzeugen gemacht werden.

Heute sind die Dinge jedoch ganz anders. Dank der jüngsten Technologie- und Materialentwicklungen wird die additive Fertigung – oder der 3D-Druck – heute mehr denn je als ernstzunehmendes Fertigungswerkzeug für Endverbrauchsteile anerkannt.

Was bedeutet das nun für die DFM-Phase zu Beginn eines Projekts?

Es ist ein weit verbreiteter Irrglaube, dass Sie mit dem 3D-Druck so ziemlich alles herstellen können – die einzige Einschränkung ist Ihre eigene Vorstellungskraft! Viele Menschen glauben, dass das Regelwerk aus dem Fenster geworfen wird.

Das ist nicht ganz der Fall. Es gibt DFM-Richtlinien für die additive Fertigung, die als DFAM bekannt sind, aber aufgrund der noch jungen und vielfältigen additiven Technologien und Systeme, die auf dem Markt verfügbar sind, sind diese noch sehr viel in der Entwicklung.

Aufgrund der anisotropen Eigenschaften von 3D-gedruckten Teilen hängen die Überlegungen davon ab, was auf jedem einzelnen System in Bezug auf die Mindestgröße der Merkmale und die Stärke der verschiedenen Materialien erreicht werden kann.

Ein weiterer Schlüsselfaktor bei der Entwicklung von AM ist es, sicherzustellen, dass Verformungen aufgrund der Wandstärke um jeden Preis vermieden werden.

Es gibt zwar DFAM-Regeln und es werden zweifellos weitere hinzukommen, wenn neue Technologien auftauchen, aber eines kann ich mit Sicherheit sagen: Die additive Fertigung bietet unendlich viel mehr Flexibilität in der Designphase.

Eines der Markenzeichen der Technologie ist die Fähigkeit, Teile in Teilen herzustellen. Ricoh 3D arbeitet mit dem Robert Jones and Agnes Hunt Orthopaedic Hospital in Oswestry zusammen, das die Rehabilitation von Patienten durch einen orthopädischen Hebel verbessert, der durch den Druck des Kugelgelenks in situ hergestellt wird. Dies ist ein großartiges Beispiel für die Fähigkeit von AM, funktionelle Endanwendungen zu schaffen, die einen kostspieligen Montageprozess überflüssig machen.

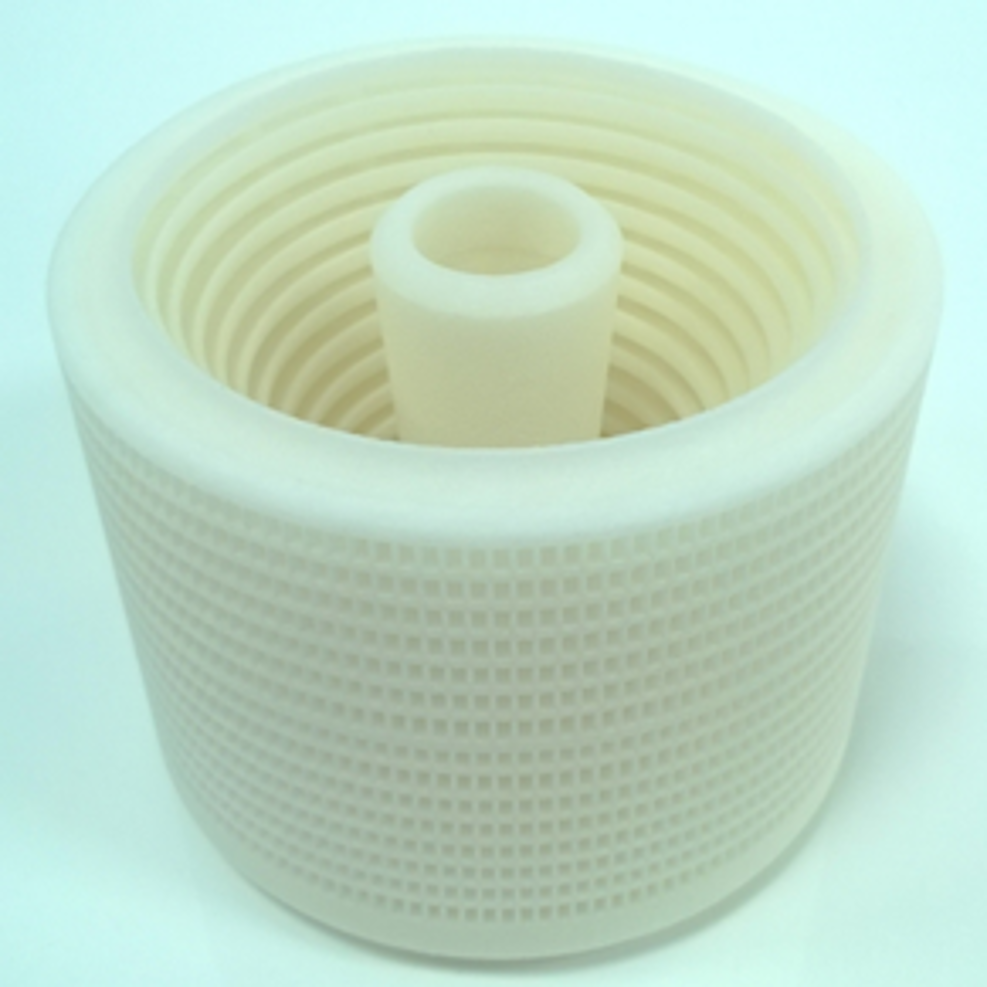

Auch die Geometrie der MicroMist™ Rotationszerstäuber, die Staub in industriellen Umgebungen unterdrücken, konnte mit keiner anderen Fertigungstechnik als dem 3D-Druck aus einem einzigen Stück hergestellt werden.

Wir sehen jedoch, dass erfahrene Designer manchmal Schwierigkeiten haben, den Übergang zu dieser neu gewonnenen Designfreiheit zu vollziehen und die DFAM-Prinzipien wirklich optimal zu nutzen .

Als es darum ging, Ricohs eigenes Sortiment an Musterteilen neu zu gestalten, um die Möglichkeiten von AM zu demonstrieren, kann ich aus erster Hand sagen, dass es ein Umdenken erfordert, wenn man Konzepte entwickelt, die sich zu Beginn des Prozesses fremd anfühlen können.

Mit der Unterstützung Ihres Fertigungspartners können die Vorteile von jedoch endlos sein – geringere Kosten, kürzere Markteinführungszeiten und erhebliche Verbesserungen bei Qualität und Zuverlässigkeit sind mit dem richtigen Design möglich.