La fabricación aditiva (AM) tiene el poder de revolucionar tanto el ciclo de desarrollo del producto como el proceso completo de fabricación de principio a fin , lo que se traduce en diseños optimizados, plazos de entrega enormemente mejorados y una productividad sobrealimentada.

Ése es el mensaje de Rich Minifie, Ingeniero Superior de Fabricación Aditiva de Ricoh 3D.

Rich dijo que la AM da a los ingenieros y a los diseñadores de productos la oportunidad de replantearse la fase de diseño de un producto, superando las limitaciones de los procesos de fabricación tradicionales.

“La AM permite a los diseñadores la libertad de imaginar conceptos más creativos que sólo pueden realizarse mediante esta tecnología”, dijo .

“Consolidar piezas, minimizar el montaje manual y simplificar u optimizar el diseño: ése es el verdadero poder de la AM”.

Los expertos de Ricoh han reelaborado y renovado varios productos cambiando su método de fabricación de tradicional a AM. En ningún lugar es esto más evidente que en las propias operaciones de Ricoh y los procesos de producción asociados a su negocio principal de impresoras comerciales.

Algo tan sencillo como imprimir en sobres presenta retos de productividad en toda la industria, ya que normalmente implica que los pequeños lotes de sobres deben recargarse a mano con frecuencia en la bandeja de papel de la impresora. Para solucionarlo, el departamento interno de Soluciones de Ricoh diseñó una ayuda dinámica de alimentación fabricada con aluminio CNC y piezas metálicas prensadas, combinada con componentes estándar que debían montarse manualmente.

La ayuda de alimentación dinámica mejoró la productividad de en un 80%, al permitir llenar la alimentación de papel con sobres. Sin embargo, el proceso de fabricación del nuevo dispositivo implicaba que el plazo de entrega del componente era de hasta seis semanas, con una cantidad mínima de pedido (MOQ) de 10 unidades.

Con una media de un pedido al mes para la ayuda alimentaria, el MOQ supuso una frustración y el equipo tuvo que mantener existencias de las piezas para satisfacer la demanda y evitar costosos retrasos al cliente final .

dijo Rich: “Nos dimos cuenta de que la Ayuda Dinámica a la Alimentación era útil y tenía potencial, pero costaba 470 £ y el plazo de entrega era demasiado largo.

“Era obvio que el producto se prestaba perfectamente a la impresión en 3D.

“A veces, si los ingenieros han utilizado métodos de fabricación tradicionales durante toda su carrera, les resulta difícil pensar en soluciones fuera de ese contexto. No es el caso de las personas que han trabajado con AM desde el principio. Esas barreras no existen”.

El equipo de Ricoh fue capaz de consolidar hábilmente las piezas de para eliminar la necesidad de montaje y de componentes de fijación adicionales de .

Como resultado, el plazo de entrega del producto se redujo de semanas a tan sólo un día. Ahora el producto puede fabricarse sencillamente a demanda de -sin necesidad de mantener existencias- en sólo nueve horas.

El precio de la solución también se redujo en a 84 €, al tiempo que se consolidaban 36 piezas en sólo tres.

Rich continuó: “La Ayuda Dinámica a la Alimentación es un pequeño, pero poderoso ejemplo de cómo la AM puede agilizar los procesos de las empresas – ¡incluida la nuestra!.

“Desde el uso de la tecnología 3D para el ensamblaje de piezas, la sustitución de metales y la integración de funciones en nuestras impresoras de producción; hasta componentes para innovaciones de inyección de tinta en el mercado de producción de papel pintado de gran volumen; pasando por plantillas y dispositivos en nuestras plantas de embotellado de tóner hay ejemplos transformadores en toda la empresa de cómo estamos utilizando nuestros propios servicios de AM para eliminar los ensamblajes manuales, reducir los niveles de existencias y agilizar la cadena de suministro. Esto nos proporciona información de primera mano que podemos ofrecer a nuestros clientes”.

Rich subrayó que, contrariamente a lo que se suele pensar, la impresión 3D es mucho más que la creación de prototipos, con el socio de fabricación adecuado.

“Durante el ciclo de diseño, se necesita un prototipo para la aceptación visual, para comprobar el ajuste y el montaje, o para simulaciones de prueba”, dijo .

“Esto históricamente -y estoy hablando de hace tan sólo cinco años- sería el único momento dentro de un proyecto en el que considerarías la fabricación aditiva , para producir piezas rápidamente y asegurarte de que no se cometen errores en costosos utillajes.

“Hoy, sin embargo, las cosas son muy distintas. Con los recientes avances en tecnología y materiales, la fabricación aditiva se reconoce ahora más que nunca como una herramienta de fabricación seria para piezas de uso final.”

Aunque la impresión en 3D de ofrece sin duda una mayor flexibilidad de diseño, no es exactamente un caso de en el que se hayan tirado por la ventana las reglas del diseño.

Dijo: “Existen directrices de Diseño para la Fabricación (DFM) para la fabricación aditiva, conocidas como DFAM, pero debido a la novedad y a la variedad de tecnologías y sistemas aditivos disponibles en el mercado, estas están aún en plena evolución.

“Ahora las consideraciones varían en función de lo que puede conseguirse en cada sistema individual en cuanto a los tamaños mínimos de las características y la resistencia de materiales diferentes, debido a las propiedades anisotrópicas de las piezas impresas en 3D.

“Otro factor clave de a la hora de diseñar para AM es garantizar que se evite a toda costa el alabeo debido al grosor de las paredes”.

Una de las señas de identidad de la tecnología es la capacidad de fabricar piezas dentro de piezas. Ricoh 3D colabora con el Hospital Ortopédico Robert Jones y Agnes Hunt de Oswestry, que mejora la rehabilitación de los pacientes mediante una palanca ortopédica fabricada imprimiendo la característica de la rótula in situ. Esto elimina la necesidad de un costoso proceso de montaje.

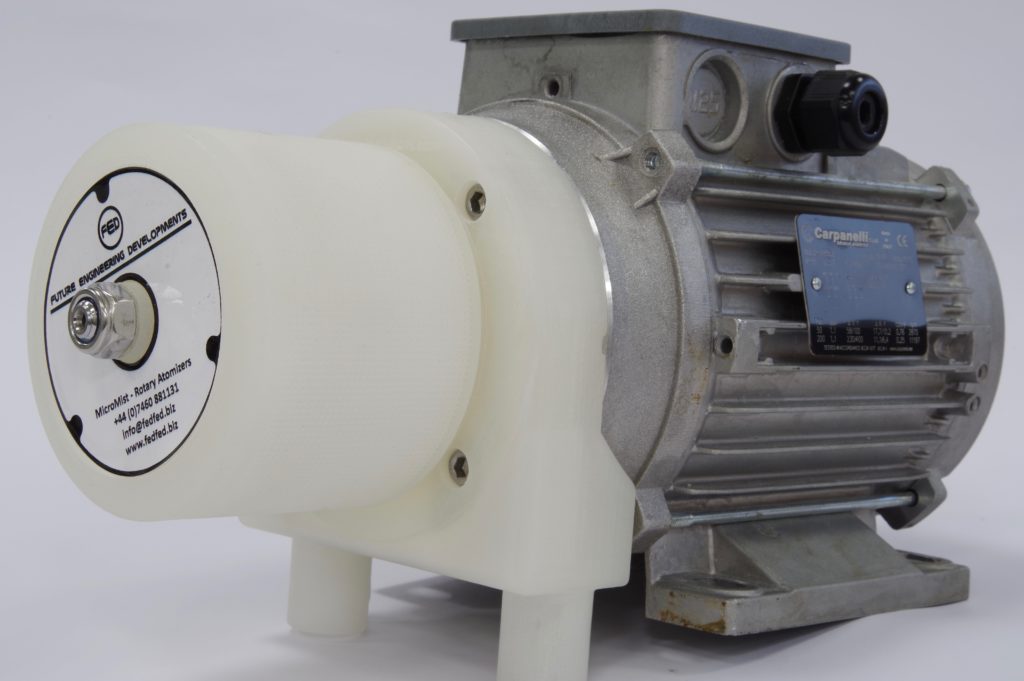

Del mismo modo, la geometría de la gama de atomizadores rotativos MicroMist™, que suprimen el polvo en entornos industriales, no podía fabricarse como una sola pieza con ninguna técnica de fabricación que no fuera la impresión 3D.

Algunos sectores ya han adoptado el potencial de la fabricación aditiva . Se utiliza mucho en la F1, por ejemplo, donde los ciclos de desarrollo se acortan a días y las modificaciones de diseño se aplican entre las carreras para obtener una ventaja competitiva.

Lo mismo puede decirse del sector aeroespacial, donde el peso es de vital importancia – cuesta más de 15.000 libras cada kilogramo que se pone en el espacio. La tecnología también está revolucionando el ámbito médico, donde las prótesis pueden hacerse a medida del paciente, y se adopta ampliamente en la arquitectura para el modelado .

Pero, dejando a un lado a esos pioneros, hay grandes franjas de empresas de que hacen la vista gorda ante la tecnología.

“Es el momento de que diseñadores y fabricantes enciendan el poder de la AM para sus procesos y producción de “, concluyó Rich.