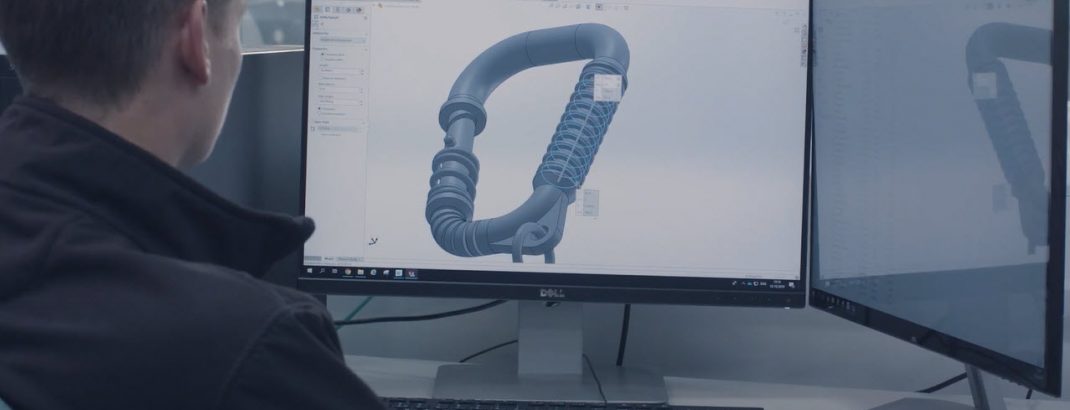

El Ingeniero Superior de Diseño de Ricoh 3D, Richard Minifie, comparte su opinión sobre la evolución del diseño para la impresión 3D, las herramientas disponibles hoy en día y lo que aún se necesita para liberar todo su potencial.

En mi opinión, la parte más crítica del viaje de la fabricación aditiva o impresión 3D está justo al principio, en la fase de diseño. Si la impresión 3D no se tiene en cuenta o no se comprende lo suficientemente pronto, nunca se podrán aprovechar plenamente las ventajas de esta tecnología que cambia las reglas del juego. Por cierto, soy ingeniero de diseño, ¡así que quizá no sea imparcial!

Hay dos áreas clave cuando hablamos del importante papel del diseño en el proceso de impresión 3D. La primera área o fase clave es esencial: la capacidad de diseñar piezas para el proceso de fabricación aditiva (DfAM). La segunda área, a menudo pasada por alto o mal entendida, es cómo esta fase de diseño puede liberar todos los beneficios de la impresión 3D; en mi opinión, uno de los obstáculos clave que la industria de la AM aún debe superar.

Diseño para la Fabricación Aditiva (DfAM)

La etapa de DFM es crítica porque, sin su consideración, a menudo no sería posible que la tecnología fabricara lo que ha concebido el diseñador. El proceso de DFM resulta familiar a todos los diseñadores que desarrollan productos para su fabricación. Normalmente, un diseñador modelará en torno a un proceso con el que esté familiarizado, al que tenga acceso y que tenga sentido desde el punto de vista financiero. De este modo, la etapa de DFM se convierte en una segunda naturaleza para cualquier diseñador.

Cuando hablamos de DFM para procesos de fabricación tradicionales, más establecidos, como el moldeo por inyección, se aplican consideraciones como espesores de pared uniformes y ángulos de desmoldeo, entre otras. Las reglas DFM pueden ser complejas y muy restrictivas a la hora de convertir un concepto en realidad, dictando así el diseño general. Con la impresión 3D hay reglas de DFM, algunas de las cuales son genéricas en toda la gama cada vez mayor de tecnologías y otras, como el tamaño mínimo de las características, que son exclusivas de diferentes tecnologías y sistemas. En el sector de la AM nos referimos a esto como Diseño para la Fabricación Aditiva (DfAM). Aunque existen normas de DFM para la AM, son mucho menos restrictivas que las de otras tecnologías y, por tanto, no suelen dictar el concepto general de diseño.

Existe toda una serie de publicaciones en línea sobre las normas DfAM, incluida la gama de guías de buenas prácticas de Ricoh 3D para facilitar el diseño de tecnologías específicas. Sin embargo, las ventajas de la impresión 3D van mucho más allá de este nivel de comprensión. Diseñar productos teniendo en cuenta únicamente las reglas DfAM para garantizar la imprimibilidad no aprovecha al máximo las ventajas de la impresión 3D y no crea piezas que no podrían fabricarse de ninguna otra forma. Aquí es donde reside el verdadero valor de la impresión 3D, en mi opinión por encima de todos los demás beneficios bien publicitados, como la velocidad, la fabricación de bajo volumen, etc.

Sencillamente, el enfoque de diseño DfAM no conduce a diseños innovadores impresos en 3D. Aquí es donde “el creativo tiene que empezar a ser creativo” y es la segunda área clave en la que quiero centrarme aquí.

Software de diseño

Pero, ¿qué significa todo esto en la práctica?

En primer lugar, como sabemos, para imprimir algo en 3D necesitamos un archivo de datos. Este archivo de datos (normalmente un archivo STL) se crea mediante un software de CAD. Hoy en día existen varias herramientas CAD en el mercado, pero la mayoría funcionan de la misma manera.

- El modelado paramétrico capta la intención de diseño del usuario mediante elementos como salientes y cortes definidos y limitados, a menudo utilizando relaciones matemáticas entre elementos para mantener la geometría.

- El modelado directo o modelado subdivisional es una forma de definir las geometrías críticas de un diseño, sin necesidad de definir y restringir la geometría. Es una técnica que a menudo se compara con el trabajo con arcilla.

Los paquetes CAD más populares y consolidados en la industria suelen estar diseñados para trabajar en el formato de modelado paramétrico. Los diseñadores estamos acostumbrados a modelar las piezas de este modo: asegurándonos de que todo está definido y limitado, y de que cada parte de la geometría se ha diseñado con intención. Esta mentalidad se convierte rápidamente en una segunda naturaleza durante la fase de diseño, por lo que es muy difícil apartarse de ella. Incluso cuando se comprende la nueva libertad de la impresión 3D, a menudo no es fácil trasladarla al CAD debido a la mentalidad de modelado paramétrico y a la estructura de los paquetes CAD populares, que a menudo obstruyen el proceso creativo.

Tomemos como ejemplo el paquete CAD que utilizo habitualmente, SOLIDWORKS. En cuanto creo un boceto, no importa lo extraña y maravillosa que sea la forma, en cuanto salgo del boceto al siguiente comando se me pide que sobresalga ese boceto o que lo utilice como corte, normalmente a lo largo de una trayectoria recta. Si decido crear algo con muchos rasgos curvos indefinidos, los métodos de esos paquetes de CAD suelen requerir mucho trabajo, lo que hace que el proceso de diseño sea largo y laborioso, e incluso que el concepto mejor concebido sea difícil de trasladar a CAD. En última instancia, esto da lugar a un diseño comprometido. También hay limitaciones en el modelado paramétrico cuando se trata de editar piezas, ya que a menudo cambiar la geometría definida provoca una ruptura en el archivo del modelo que puede llevar mucho tiempo resolver.

Sin embargo, los creadores de CAD no se han quedado quietos mientras la industria de la impresión 3D ha evolucionado. Reconocen que la impresión 3D se está convirtiendo en una solución de fabricación seria que los usuarios de CAD quieren aprovechar, y que las herramientas deben fomentar y permitir su uso. En los últimos años hemos asistido a la aparición de funciones adicionales de impresión 3D integradas en los principales paquetes CAD. Estos paquetes mejorados van desde DfAM a herramientas creativas y de preparación para la impresión, que permiten imprimir directamente en algunos equipos populares. SOLIDWORKS, por ejemplo, introdujo la plataforma 3DEXPERIENCE y el concepto de modelado subdivisional mediante la aplicación basada en la nube xShape dentro del módulo “3D Sculptor”.

Como explica el tutorial de SOLIDWORKS, este software ofrece la libertad de crear geometría no definida y fomenta el diseño de formas libres y orgánicas que serían difíciles de diseñar paramétricamente. Las formas se crean y manipulan en 3 ejes utilizando lazos y puntos para definir la forma a ojo, sin restricciones geométricas. Esto permite al usuario seleccionar las formas únicamente por su aspecto visual, en lugar de definir los rasgos curvos con precisión decimal.

3DXpert, que es una colaboración entre SOLIDWORKS y 3D Systems, reúne algunas de las funciones del software de máquinas de impresión 3D, como la orientación, la posición de construcción y la generación de soportes. Curiosamente, 3DXpert también incluye algunas herramientas básicas de optimización, como la posibilidad de crear estructuras reticulares con una geometría definida, pero ésta es la única función que yo describiría como ayuda al diseño. Para mí, 3DXpert se centra más en preparar la pieza para la impresión que en ser una herramienta de diseño.

Utilizar el conjunto de complementos de 3DEXPERIENCE junto con 3DXpert tiene sus ventajas, pero para mí hace que el proceso sea un poco “torpe”. En primer lugar, la geometría o geometría de referencia tiene que concebirse en SOLIDWORKS mediante modelado paramétrico, y luego modificarse mediante cualquiera de los complementos en lugar de adaptarse durante el proceso de diseño. Esto interrumpe el flujo de diseño y da la sensación de que la optimización 3D se hace a posteriori.

Lo mismo ocurre con otros programas informáticos que se sitúan junto a paquetes CAD establecidos, como nTopology, en los que primero se crea el diseño y luego se modifica para crear las estructuras orgánicas o reticulares. De nuevo, no se trata de diseñar para AM durante la fase de diseño, sino de un proceso que se realiza tras la creación de la geometría definida.

Con algunos complementos se hace hincapié en el DfAM y en las herramientas del proceso de fabricación, en lugar de en las características que fomentarán el diseño innovador. Estas herramientas se utilizan en fases posteriores del proceso de fabricación, a menudo por ingenieros de procesos o de producción cualificados mediante software específico diseñado para trabajar con los sistemas de impresión. Aunque son útiles y desempeñan un papel importante en la impresión 3D, ¿son realmente relevantes para los diseñadores que conciben piezas que, en última instancia, se producirán mediante impresoras industriales?

En mi opinión, éste es un ámbito en el que los creadores de sistemas CAD deben innovar para que las herramientas sean fáciles de usar, estén todas en el mismo sitio y sean viables en la fase de diseño, combinando a la perfección el modelado directo con el proceso paramétrico, no después como una fase de optimización ni en costosos complementos de software. Mientras estas herramientas sigan considerándose una ocurrencia tardía, la adopción y comprensión generalizadas de la impresión 3D estarán muy lejos.

La mentalidad del diseño

Lo que hemos establecido hasta ahora es que aún queda trabajo por hacer para desbloquear toda la gama de ventajas de la impresión 3D en la fase de diseño. Para algunos diseñadores, y aquí es donde me sitúo yo hoy, aunque nuestra intención al utilizar el CAD es crear diseños orgánicos, las herramientas que utilizamos no fomentan esta mentalidad, por lo que normalmente volvemos a la forma en que siempre hemos diseñado las piezas, con pequeñas insinuaciones de libertades de impresión 3D en el concepto resultante. El software aún no es lo suficientemente completo como para proporcionar todas las herramientas necesarias en un solo lugar para crear las formas que deseamos, por lo que hoy en día sigue siendo necesario un software complementario adicional.

Existe el argumento de que las formas orgánicas e intrincadas no siempre añaden valor, que ahora las diseñamos para la impresión 3D simplemente porque ahora podemos. En última instancia, como ingenieros siempre queremos que haya beneficios en términos de rendimiento, peso y reducción de costes para maximizar realmente el poder de la fabricación aditiva, en lugar de reducirla a una herramienta efectista para crear formas estéticas bonitas sin funcionalidad real.

Vale la pena mencionar que, por supuesto, lleva tiempo “desaprender” los principios y hábitos de diseño convencionales. Al fin y al cabo, somos ingenieros: nos gusta la uniformidad y el orden. A menudo somos culpables de sobredimensionar las soluciones e incluso podemos tener una desconfianza natural hacia las geometrías orgánicas, amplias, extrañas y maravillosas, lo que significa que pasamos por alto las técnicas y herramientas disponibles hoy en día. Algunas de estas herramientas no sólo pueden producir estas estructuras, sino también demostrar, mediante análisis de elementos finitos (AEF), que la geometría resultante cumplirá la función de uso prevista y satisfará al ingeniero que llevamos dentro. El diseño generativo o la optimización topológica es un área de desarrollo realmente interesante…

Diseño Generativo

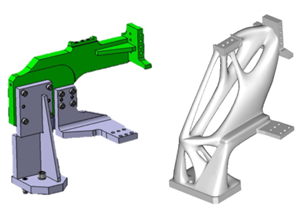

El Diseño Generativo utiliza el análisis de elementos finitos para crear una serie de diseños utilizando la menor cantidad de material posible. Esto da lugar a formas orgánicas que son prácticamente imposibles de concebir o crear en CAD, con la garantía añadida de los datos de que las piezas cumplirán la función prevista. Se podría argumentar que este proceso elimina la creatividad, ya que el software define las formas que seleccionamos basándose en los datos introducidos y los requisitos geométricos. Algunas de las formas extrañas y maravillosas que asociamos con la impresión 3D no están diseñadas en absoluto, sino que se conciben mediante algoritmos de software inteligentes. Por ejemplo, este fascinante e innovador diseño de silla, ¿fue imaginado o es fruto del diseño generativo?

El diseño generativo y la optimización de formas se realizan mediante software especializado, como Fusion 360 de Autodesk, nTopology, Altair Inspire y la plataforma 3DEXPERIENCE de SOLIDWORKS. Normalmente, existe un concepto básico que luego se optimiza. Se definen las áreas críticas, como los puntos de montaje, y el usuario puede seleccionar el área máxima que debe ocupar la forma. Se identifican las cargas, las vibraciones, el calor, los fluidos y cualquier otro efecto físico. A continuación, el software genera una serie de conceptos que el usuario puede seleccionar en función de consideraciones como el factor de seguridad o el uso de materiales, con la seguridad de que el diseño seleccionado funcionará según lo previsto cuando se fabrique.

Hasta cierto punto, esto está simplificando y desespecializando el proceso de diseño, pero no cabe duda de que el diseño generativo es una poderosa herramienta para crear formas innovadoras, orgánicas y libres que sólo pueden fabricarse mediante impresión 3D, con la importantísima confirmación de que la pieza funcionará una vez optimizada. Para una adopción generalizada de las piezas 3D de diseño generativo, las herramientas deben integrarse en los sistemas CAD convencionales como parte del proceso de diseño, en lugar de como un complemento incorporado a una pieza prediseñada.

Como caso real en los propios centros de fabricación de Ricoh, el utillaje interno es extremadamente sensible a los costes y está sujeto al principio de “fabricación de coste superbajo” de Ricoh. Conseguir una reducción significativa de costes en el utillaje de embotellado de tóner, sin sacrificar los estándares de fabricación de Ricoh, exigía las garantías de rendimiento posibles con el software de diseño generativo. En este escenario, los factores de carga y peso conocidos del transporte de botellas de tóner se aplicaron al análisis de elementos finitos para generar la menor cantidad posible de material y coste, al tiempo que se incorporaba un factor de seguridad 4 X. El diseño resultante de la plantilla para botellas de tóner supuso una reducción de peso del 94% respecto a la versión original mecanizada por CNC, una reducción de costes del 56% y un aumento del rendimiento de la producción del 80% al 99,3% gracias a la reducción del tiempo de cambio y al ahorro de energía. Con 25.000 botellas de tóner llenas distribuidas cada día sólo desde nuestra planta del Reino Unido, estos ahorros son significativos.

Comprender el proceso para el que estás diseñando es una parte fundamental de la fase de diseño, y es especialmente cierto en el proceso de fabricación aditiva. Es habitual que las empresas coloquen a los diseñadores en el “taller” durante un tiempo para que adquieran experiencia práctica en la fabricación y los conocimientos necesarios para diseñar productos listos para la producción. Esto es algo que sin duda ocurre con el propio programa de aprendices de Ricoh. Recuerdo hace muchos años mis primeros días diseñando plantillas y dispositivos para líneas de producción; llevar mi diseño al taller de herramientas para que los herramentistas más veteranos me bajaran los humos por diseñar algo que era imposible de fabricar era parte integrante del proceso de aprendizaje. La aparición de la fabricación aditiva ha supuesto un periodo de “desaprendizaje” de estos principios y prácticas establecidos para muchos ingenieros como yo. Son los diseñadores que no conocen otros procesos de fabricación los que mejor pueden utilizar esta tecnología y no vuelven a los viejos hábitos: ¡gente como los estudiantes o los entusiastas aprendices como yo hace tantos años! Los estudiantes que entran ahora en el ámbito de la ingeniería pueden diseñar para AM directamente desde cero, así que aprenden pronto a utilizar la mejor tecnología para el producto, en lugar de diseñar para un proceso predefinido. Mucho de lo que sé hoy proviene de la prueba y el error. La próxima generación de ingenieros tendrá la ventaja de comprender toda la gama de tecnologías individuales antes de diseñar las piezas.

Normas de diseño

Entonces, ¿cuáles son las normas de DFAM que debemos conocer? Es difícil describir lo que se puede y no se puede hacer con la AM sin remitirse a las normas de DFM de otras tecnologías. Lo que no quiero hacer es enumerar toda una plétora de reglas de DFM para otras tecnologías que no se aplican a la impresión 3D, aunque sólo haciendo esto se ilustra exactamente lo que la tecnología es capaz de hacer. En su lugar, a continuación he recogido algunos de los principios que suelen ser más restrictivos y cómo se relacionan con la fabricación aditiva.

Complejidad

La complejidad en la impresión 3D es prácticamente gratuita. Como no hay utillaje asociado, no tenemos que plantearnos la fabricación de herramientas complejas que pueden resultar muy caras rápidamente. Cuando se diseña para moldeo por inyección, por ejemplo, se sabe que la mejor práctica es intentar evitar los rebajes, ya que esto complica la herramienta y, por tanto, encarece el precio. Las herramientas sencillas de apertura y cierre son favorables cuando las piezas son sensibles a los costes. A veces, sin embargo, no se pueden evitar los rebajes si la característica requerida forma parte de la función general. Esto puede tender a dictar el proceso de diseño, pero puede obviarse simplemente con la impresión 3D.

Tolerancia

Algo importante a destacar aquí son las tolerancias realistas que podemos esperar de una pieza impresa en 3D hoy en día. Normalmente, una norma del sector para las tecnologías de impresión 3D por Fusión de Lecho de Polvo es +/- 0,3%, con una tolerancia mínima de 0,3 mm. Esto debe tenerse en cuenta al inicio de todos los proyectos en los que la impresión 3D sea el proceso de fabricación asignado. A veces, cuando esta tolerancia no es aceptable, la pieza impresa en 3D puede mecanizarse posteriormente para alcanzar la tolerancia requerida. La impresión 3D tiene una desviación mucho mayor que tecnologías como el mecanizado CNC y el moldeo por inyección, que a menudo pueden cumplir los requisitos de tolerancia más estrictos.

A continuación se enumeran algunas de las consideraciones de DFM para tres tecnologías estándar con las que a menudo se compara la impresión 3D.

Moldeo por inyección:

Consideración de la tasa de contracción del material, marcas de hundimiento, marcas de expulsión, ubicación de la compuerta y testigo de la compuerta, líneas de división, ángulos de calado, grosor uniforme de la pared, socavaduras, marcas de testigo de núcleo deslizante, radios a los bordes, nervaduras, textura del acabado superficial.

Conformado al vacío:

Ángulo de desmoldeo, radios de las esquinas, relación de desmoldeo, rebajes, puntos de referencia, textura, postprocesado para añadir recortes o nervaduras o unir dos piezas,

Mecanizado CNC:

3 ó 5 ejes, sujeción del trabajo, consideración de las fresas, profundidad de la cajera, esquinas redondeadas de la cajera, alabeo cuando se retira gran cantidad de material.

Consolidación de piezas

Con la AM es posible imprimir piezas in situ, lo que permite consolidar varios componentes en un solo archivo con características móviles. En este caso, debemos comprender el desplazamiento mínimo de la tecnología de impresión prevista si queremos que las piezas se muevan. Las fijaciones de hardware estándar, como los tornillos, que ensamblarían los componentes al final, pueden diseñarse fuera del ensamblaje general a medida que la pieza se consolida en una sola. Esto nos permite explorar otras ventajas inherentes que ofrece la impresión 3D, como la reducción del tiempo de montaje y de los costes dentro de la cadena de suministro. Este ejemplo del Grupo Fiat Automobile muestra una plantilla de montaje de soldadura consolidada a partir de al menos nueve componentes fabricados especialmente en una pieza impresa en 3D, sin necesidad de fijaciones adicionales.

La AM también permite imprimir piezas dentro de otras, lo que resulta especialmente interesante para quienes utilizan la tecnología para piezas innovadoras o estéticas.

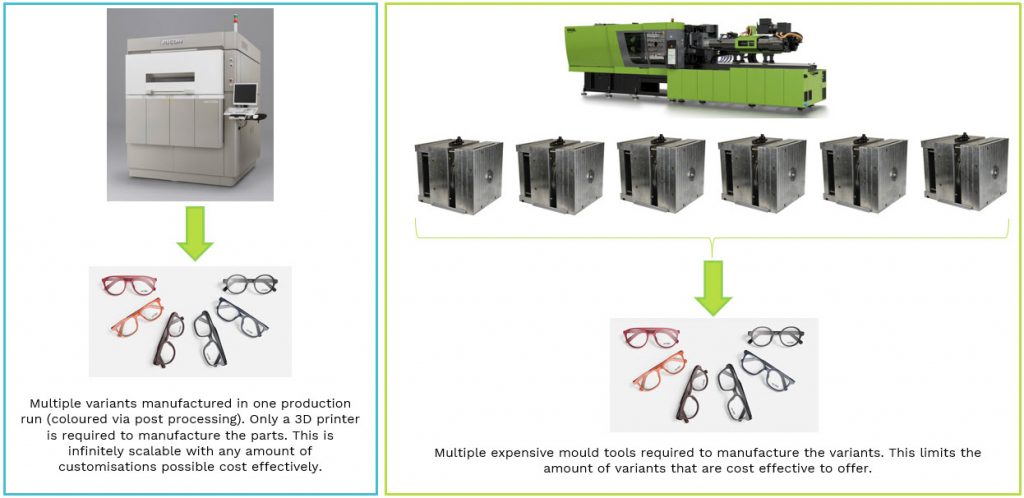

Personalización

La personalización a escala siempre ha sido una especie de reto para la fabricación, pero no es el caso de la impresión 3D y es una de sus ventajas más publicitadas. El diseño del producto está completamente abierto, ya que el número de variaciones de piezas producidas en un momento dado no supone ninguna diferencia para el proceso de impresión. Para personalizar componentes moldeados por inyección se necesitaría una serie de herramientas diferentes o insertos extraíbles, que sería ineficaz ejecutar pieza por pieza para aplicaciones de bajo volumen.

Las gafas son un sector que ya aprovecha plenamente la personalización mediante impresión 3D. Cada forma de cara y cada capacidad visual son diferentes, por lo que, en un mercado altamente individualista, cada vez se esperan más gafas adaptadas a cada cliente. La marca de gafas Aoyama Optical France lanzó en 2015 su colección de gafas We DDD, que aprovecha las ilimitadas posibilidades de diseño que ofrece la impresión 3D, con 14 monturas disponibles en múltiples tamaños, colores y texturas.

“La colección We DDD está diseñada para el consumidor de hoy, conocedor de la tecnología y orientado a la moda: consciente de lo que quiere y de la alta calidad que se merece. La producción estandarizada y el enfoque de talla única ya no son suficientes. Ofrecemos opciones personalizables que responden directamente a los gustos y preferencias de cada persona. El objetivo de Aoyama con esta colección era aportar una verdadera personalización masiva a un producto de lujo de consumo”.

Philippe Beuscart, Director General de Aoyama

Fabricar gafas mediante moldeo por inyección con todas las opciones y variantes necesarias simplemente no sería rentable debido a las múltiples variantes de herramientas que serían necesarias. Junto con la naturaleza ágil de la impresión 3D y su capacidad para fabricar bajo demanda, la personalización a gran escala sólo es posible mediante la tecnología 3D.

Conclusión

Para aprovechar plenamente las verdaderas ventajas integrales de la impresión 3D es esencial, como ocurre con la mayoría de las tecnologías de fabricación, que los diseñadores comprendan plenamente sus capacidades. El diseño desempeña el papel más importante en el ciclo de desarrollo del producto para las piezas que se van a fabricar mediante impresión 3D, sencillamente porque el diseño influye en muchas de las demás ventajas inherentes que ofrece la AM. No se trata sólo de conocer las normas de la AMD, sino de tener un verdadero conocimiento de la tecnología y del sistema específico que se pretende fabricar, ya sea para un prototipo o para una pieza de uso final. Tener este conocimiento de lo que la tecnología puede y no puede hacer es esencial antes de iniciar el proceso de diseño.

Pero esto en sí mismo no conduce a la creatividad sin trabas que concibe objetos sólo posibles con la impresión 3D; la capacidad de traducir esta comprensión en un diseño innovador es igual de importante. Para ello necesitamos, por supuesto, imaginación, pero también herramientas que interpreten estas ideas en formato CAD; ya sea mediante modelado paramétrico convencional, directo/subdivisional, mediante una combinación o mediante software de diseño generativo.

Lo que está claro es que la impresión 3D es una tecnología que ha llegado para quedarse y que, cuando se comprende plenamente, es una herramienta de fabricación increíblemente poderosa para abrir nuevas formas de pensar el diseño.