Conception d’atomiseur complexe rendue possible grâce à l’impression 3D

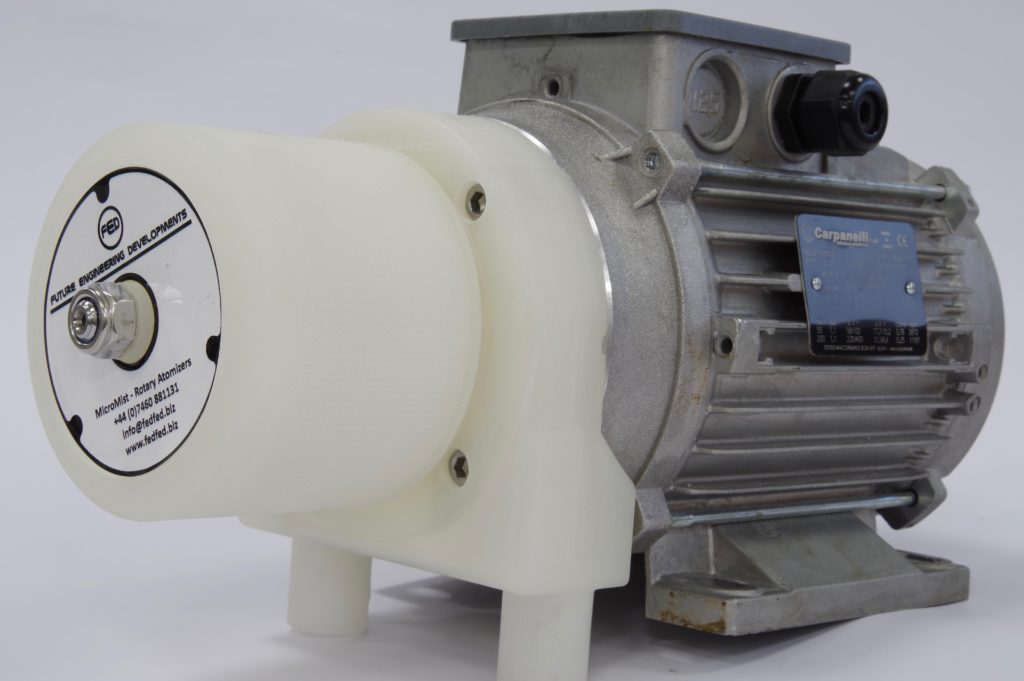

Nom du projet | Atomiseur rotatif

Résumé | Ricoh 3D a travaillé aux côtés d’un innovateur de solutions industrielles pour créer la gamme d’atomiseurs rotatifs MicroMist ™, conçue pour des performances exigeantes dans des environnements difficiles.

Le problème | Future Engineering Developments est un innovateur dans le domaine des dispositifs d’atomisation pour les procédés industriels. Le réalisateur Steve Rix, inventeur du moteur que de nombreux fabricants d’atomiseurs rotatifs à grande vitesse utilisent aujourd’hui, a approché Ricoh pour explorer comment l’impression 3D pourrait réaliser ses ambitions d’amélioration des performances.

La solution | Les atomiseurs rotatifs sont utilisés dans l’industrie minière ou du bâtiment pour la suppression de la poussière, le contrôle des odeurs, l’humidification et le refroidissement adiabatique.

Pour ce faire, ils atomisent et pulvérisent de grands volumes de brouillard ultra-fin à faible impact sur la zone.

Future Engineering Developments avait mis au point trois solutions de conception innovantes dans la gamme MicroMist ™. Les géométries complexes des conceptions signifiaient qu’il aurait été très difficile, voire impossible, de les fabriquer en utilisant une méthode autre que l’impression 3D.

En collaboration avec les experts en conception de Ricoh, l’impression 3D a donné au concepteur la liberté de créer exactement ce qui était nécessaire pour une performance optimale des pièces. Les contraintes typiques de la fabrication traditionnelle sous forme unique et le coût élevé de l’outillage ont été éliminés, aboutissant à une solution hautement innovante.

Ricoh a identifié que le matériau le plus efficace pour cette application serait le polypropylène car il se prêtait à un produit de faible poids mais ultra-résistant, réduisant la masse rotative de l’atomiseur de 50 g par rapport à un équivalent en nylon 12. La haute résistance chimique du polypropylène a également donné à ce matériau unique une longueur d’avance dans cette application à base d’eau par rapport aux matériaux AM conventionnels tels que le nylon.

De plus, Ricoh a fait un effort supplémentaire pour demander l’approbation WRAS spécifiquement pour ce projet afin de qualifier la résistance du polypropylène à la pénétration d’eau, ce qui signifie que l’eau peut être renvoyée en toute sécurité à la nappe phréatique.

Ricoh travaille maintenant avec Future Engineering Developments pour amener plus de nouveaux produits du concept à la fabrication.

Enrico Gallino, spécialiste des matériaux chez Ricoh, a déclaré: «Il s’agissait de l’impression 3D à son meilleur et démontre parfaitement comment Ricoh peut aider les clients à raccourcir et à optimiser leur cycle de développement de produits.»

Ricoh a hâte de travailler avec Steve sur d’autres conceptions innovantes.

C’était l’impression 3D à son meilleur