Fuente: Metal AM

https://www.metal-am.com/ricoh-expands-binder-jetting-material-line-up-with-6000-series-aluminium/

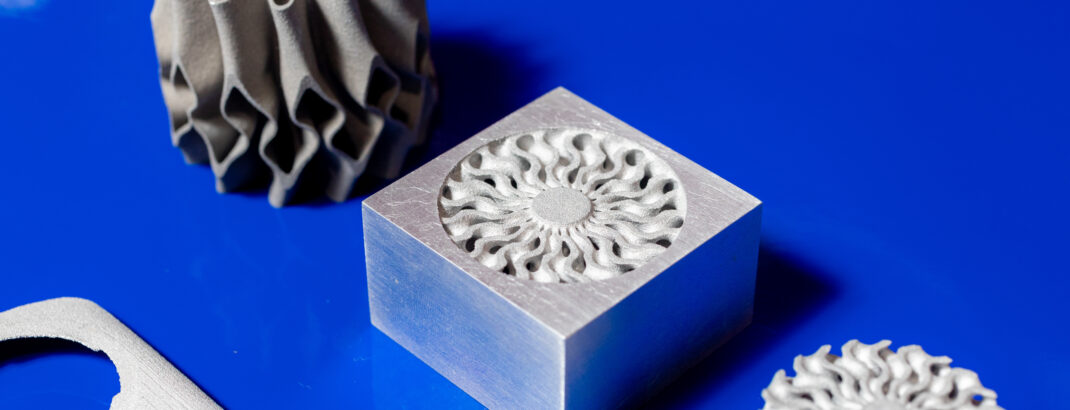

Ricoh Company, Ltd, con sede en Tokio (Japón), amplía su gama de materiales de aluminio Binder Jetting (BJT) para incluir la aleación de aluminio de la serie 6000 (AlSiMg). En la fabricación convencional, la serie 6000 es una clase de aleación de aluminio de uso común, que aporta propiedades de alta resistencia y resistencia a la corrosión a una amplia gama de aplicaciones.

Sin embargo, las aleaciones de aluminio de la serie 6000 son más susceptibles a la oxidación y menos tolerantes a las impurezas, lo que las convierte en unas de las más difíciles de sinterizar, explica Ricoh.

En 2020, la empresa lanzó una serie 4000 de aluminio (AlSi) que, gracias a la adopción de una tecnología de sinterización en fase líquida, hizo posible el Binder Jetting de este material. En el desarrollo de la serie 6000, Ricoh se asoció con el Instituto Fraunhofer de Tecnología de Fabricación y Materiales Avanzados IFAM, de Bremen (Alemania), y volvió a utilizar el proceso de sinterización en fase líquida.

Al sinterizar la serie 6000, Ricoh controla con precisión los gases del horno y utiliza un aglutinante altamente degradable con un proceso de desaglomerado optimizado. Gracias a estos avances tecnológicos, ahora es posible utilizar Binder Jetting para producir piezas complejas de la serie 6000.

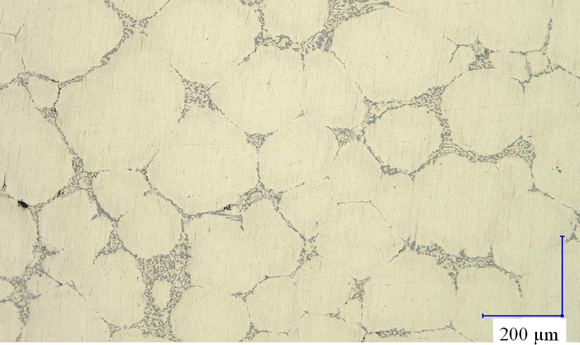

Fig. 2 Imagen de tomografía computerizada de rayos X de piezas de muestra de aluminio de la serie 6000 fabricadas por Ricoh BJT

Propiedades de las piezas de aluminio sinterizado de la serie 6000

En el proceso de inyección de aglutinante, se deposita selectivamente una gota de aglutinante sobre un lecho de polvo, capa a capa, para fabricar un cuerpo verde. A continuación, esta pieza verde se somete a un proceso de descortezado y sinterización, que densifica el cuerpo verde para obtener la pieza sinterizada. Sin embargo, el Binder Jetting de aluminio ha resultado problemático porque el óxido superficial dificulta la densificación en la fase de sinterización.

Tras el desarrollo del aluminio de la serie 6000 de Ricoh, los resultados han demostrado que la densidad relativa de las piezas de aluminio sinterizado de la serie 6000 producidas supera el 97%.

La tomografía computarizada de rayos X (Fig. 2) de la muestra sinterizada muestra que no hay grandes huecos ni en la superficie ni internamente. La microestructura de la misma muestra de la serie 6000 se muestra en la Fig. 3 a mayor aumento, indicando también una densificación suficiente tras la sinterización. La densidad relativa de la muestra observada se registró en un 97,9%.

Ricoh explica que las propiedades importantes para las aplicaciones del aluminio, como la resistencia a la tracción y la conductividad térmica, son equivalentes a las de los métodos convencionales. La resistencia a la tracción de la muestra fue de aproximadamente 250 MPa tras el tratamiento térmico T6, un tratamiento térmico habitual para el aluminio de la serie 6000. La conductividad térmica, medida por el método del destello láser, también se registró en 180 W/mK, que es equivalente a la de las piezas fundidas de aluminio de la serie 6000.

Más colaboración

Ricoh afirma que su serie 6000 es ideal para intercambiadores de calor y componentes estructurales ligeros, así como para otras aplicaciones. La empresa tiene previsto centrarse en colaboraciones con clientes, junto con un mayor desarrollo de la nueva tecnología.

“Creemos que el diálogo y la co-creación con nuestros clientes son extremadamente importantes, al igual que el desarrollo tecnológico”, declaró Takafumi Sasaki, Director del departamento europeo de AM, Ricoh Futures BU, Ricoh Company Ltd.

“Nuestro objetivo es acelerar la colaboración con socios técnicos y clientes mediante la utilización de esta tecnología de nuevo desarrollo, a través de las actividades del Centro de Experiencia del Cliente de Fabricación Aditiva de Metales 3D de Ricoh en Telford, Reino Unido.”