La palanca impresa en 3D brinda a los pacientes libertad de la ortesis

Nombre del proyecto | El Hospital Ortopédico Robert Jones y Agnes Hunt

Resumen | Ricoh 3D ayuda a mejorar la rehabilitación del paciente al maximizar la fabricación aditiva a través del diseño ortopédico

El problema | Durante 20 años, los profesionales de la salud de la Unidad de Investigación Ortopédica y Evaluación Locomotora (ORLAU), con sede en el Hospital Ortopédico Robert Jones & Agnes Hunt, habían oído hablar de pacientes que tenían dificultades para adaptarse y extirparse la ortesis tobillo-pie, ya sea por su afección médica o capacidad física limitada

Se utiliza un CCD de tobillo (dispositivo de corrección de contracturas) para ayudar a tratar a pacientes con tensión muscular y de tejidos blandos alrededor de los músculos del tobillo y la pantorrilla. Tradicionalmente, se usa un bucle de acero para mantener un resorte de gas en una posición comprimida (en la foto), pero los pacientes han encontrado durante mucho tiempo que la colocación y extracción del bucle es difícil, particularmente aquellos con movimiento restringido.

La solucion | ORLAU se asoció con Ricoh para llevar su primera solución impresa en 3D del concepto a la realidad.

ORLAU había desarrollado un mecanismo de palanca con bisagra que abre el dispositivo para mejorar la facilidad de uso al colocarlo, al tiempo que ayuda al usuario a aplicar la fuerza de estiramiento.

Esto se fabricó por primera vez a través del mecanizado y el ensamblaje convencionales, pero, después de consultar con Ricoh, quedó claro que la impresión 3D ofrecía una mejor opción al imprimir la función de junta esférica in situ, eliminando la necesidad de ensamblaje.

Trabajando con el equipo de Ricoh para afinar el diseño y comprender las posibilidades de AM, se crearon varios prototipos rápidamente y a bajo costo antes de que se finalizara la palanca. Los ajustes incluyeron mejoras en la ergonomía en la sección del mango, así como una función mejorada de la rótula.

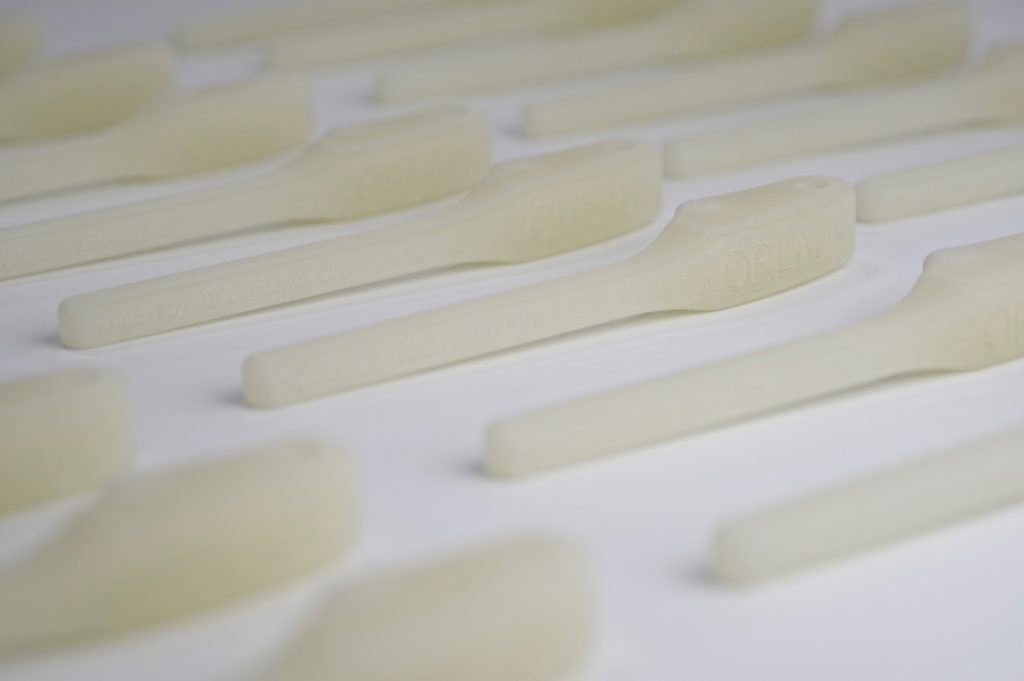

El polipropileno (PP) de Ricoh se imprimió utilizando nuestra tecnología de sinterización selectiva por láser AM S5500P, creando un producto acabado liviano que es robusto pero flexible.

El sistema de mecanismo de palanca de bisagra de desconexión se ha probado en más de 3.000 ciclos y tiene una vida útil estimada de más de cinco años.

While Si bien supera a su predecesor obsoleto, el mecanismo de bisagra de palanca también es más rentable y tiene todos los beneficios adicionales que ofrece Additive Manufacturing, incluido el ensamblaje y la personalización todo en uno.its outdated predecessor, the lever-hinge mechanism is also more cost effective and has all the added benefits that Additive Manufacturing offers, including all-in-one assembly and customisation.

El sistema de mecanismo de bisagra de palanca ahora está en plena producción y ayuda a facilitar la vida de los pacientes gracias a la tecnología 3D.

Ricoh espera trabajar con ORLAU en futuras innovaciones de atención médica a medida que continúan el viaje de AM.

Se crearon varios prototipos rápidamente y a bajo costo.