Introducción

Measurement Solutions Limited (MSL) se ha convertido rápidamente en uno de los socios británicos más fiables para soluciones integrales de “Diseño, Fabricación e Inspección”, y es famosa por suministrar productos y servicios a algunas de las principales organizaciones automovilísticas, aeroespaciales, manufactureras y educativas del Reino Unido.

Aplicación

Ricoh 3D buscó el apoyo de MSL por su experiencia en el uso de nTopology, la nueva generación de software de diseño de ingeniería.

Ricoh 3D necesitaba ayuda para crear una solución de impresión bajo demanda para un sistema de automatización a medida, que requería una empresa alimentaria mundial de alto perfil. En concreto, Ricoh 3D necesitaba un kit de acceso: crear una pieza compleja que permitiera elevar del suelo el pesado equipo de fabricación, en forma de “pies de máquina”.

“Fue una gran oportunidad para demostrar de lo que es capaz la AM a un cliente que normalmente optaría por un diseño de ingeniería excesiva con fabricación sustractiva. Queríamos no sólo demostrar que la AM es más que capaz de funcionar en este entorno, sino también proporcionar una pieza realmente única que ofreciera un rendimiento superior al de un componente fabricado convencionalmente.”

Joe Winston, gestor de cuentas de nTopology, Measurement Solutions Ltd

Desafío

El reto al que se enfrentó Ricoh 3D en este caso fue conseguir la aceptación del cliente. La mayoría de las empresas suelen optar por acero fabricado a medida. Sin embargo, esto puede resultar difícil en los plazos de fabricación, ya que hay que tener en cuenta las presiones de los plazos empresariales y las repercusiones globales resultantes, además de incurrir en gastos elevados.

Uno de los retos consistió en convencer al cliente de que esta solución alternativa funcionaría con mayor eficacia, apartándole de las grandes obras de acero simétricas y sobredimensionadas, y convenciéndole de que la solución seguiría teniendo la capacidad de rendimiento necesaria para sostener una máquina de unos 500 kg.

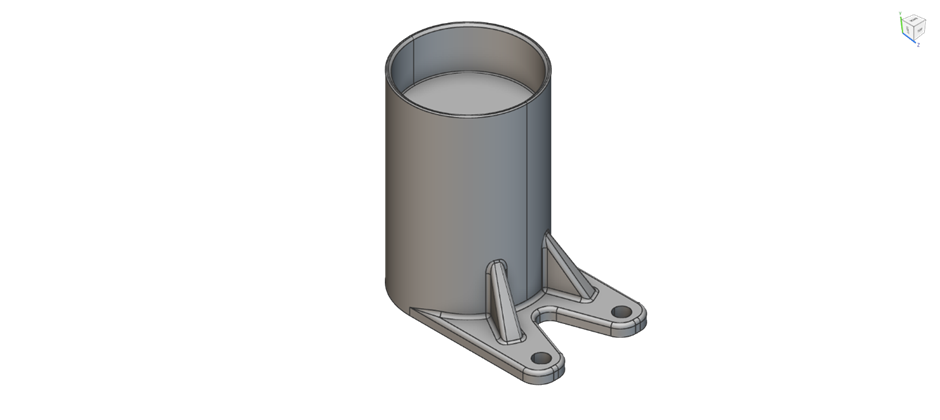

Se adoptó un nuevo enfoque e, inicialmente, los diseños originales se limitaron a los métodos convencionales de modelado CAD. Esta limitación significaba que los cortes estándar y el modelado paramétrico generaban normalmente un componente sobredimensionado.

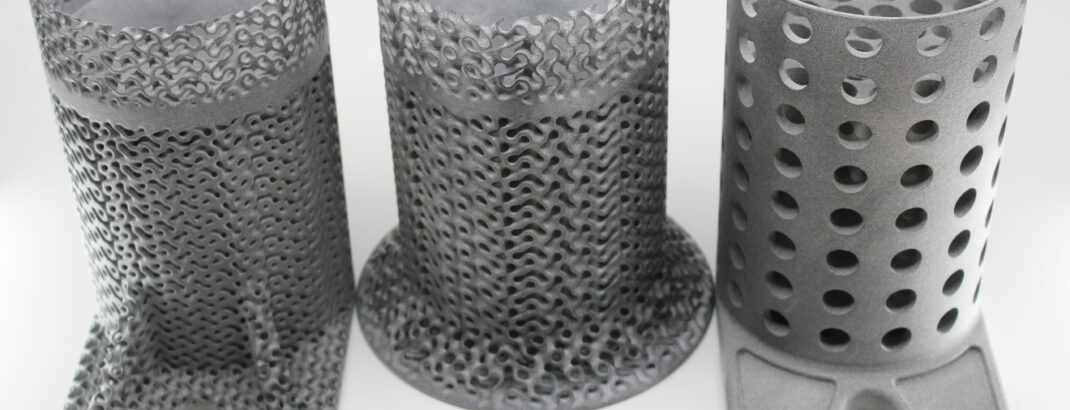

Los ingenieros de Ricoh 3D estaban familiarizados con la optimización y la capacidad de diseñar componentes que rindieran según los requisitos específicos de la aplicación, al tiempo que daban lugar a formas orgánicas e interesantes imposibles de modelar mediante CAD 3D.

Tras ver ejemplos de piezas optimizadas diseñadas por MSL utilizando nTopology, los ingenieros se inspiraron para adoptar un nuevo enfoque…

Solución

Optimizar el Pie de Máquina en nTopology…

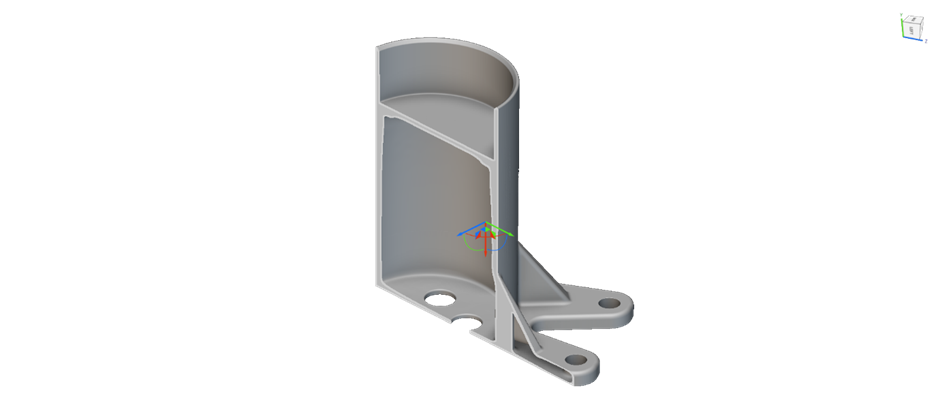

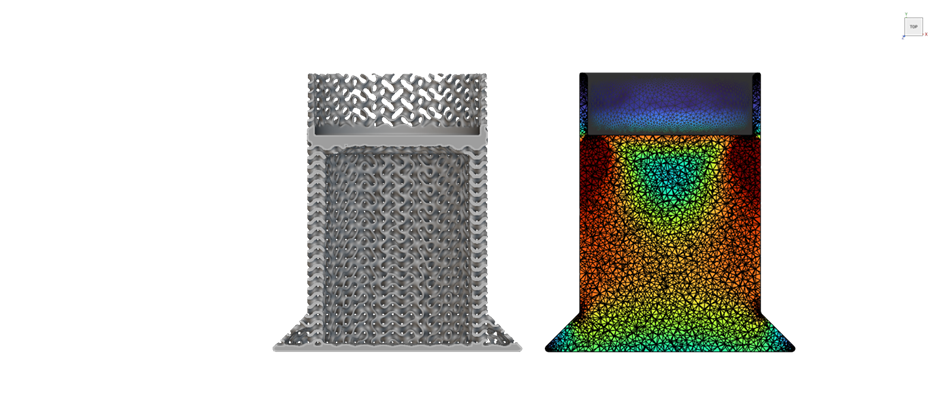

Joe Winston, de MSL, dijo “En primer lugar, importamos la pieza original a nTopology y utilizamos el AEF incorporado para realizar un análisis estático. Esto nos mostró dónde se encontraban las zonas de mayor tensión y demostró que la pieza estaba sobredimensionada. Esto no sólo creaba un peso innecesario, sino que además utilizaba material que no era necesario en el proceso de fabricación.

“Utilizamos la función de concha de nTopology para crear un grosor de pared variable. Utilizando los resultados de nuestro análisis estático, pudimos retirar más material de las zonas de baja tensión y retirar menos material en las zonas de alta tensión.

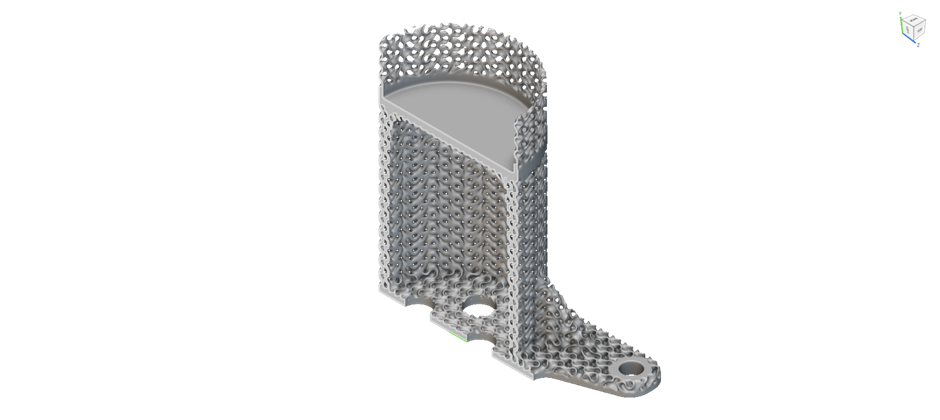

“Llegados a este punto, estábamos satisfechos con la geometría general, así que decidimos convertir la mayor parte posible de la estructura en un giroide, eliminando aún más material pero manteniendo un buen nivel de rigidez estructural.

“En nTopology teníamos un control total sobre el tamaño de la célula y el grosor de la pared. Aprovechamos esta ventaja utilizando de nuevo los resultados de nuestro análisis estático para controlar la estructura giroide. Creamos una geometría con paredes más gruesas en las zonas de mayor tensión y paredes más finas en las zonas de menor tensión. Esto no sólo optimizó la estructura giroide, sino que nos dejó una pieza visualmente impresionante y que daba mucho que hablar.

Las piezas aligeradas se fabricaron como impresión bajo demanda y se montaron en un entorno controlado en Ricoh UK Products Limited (RPL), sede de Ricoh 3D. Además, esto satisfacía una consideración inicial sobre los costes de transporte, ya que los pies de la máquina necesitaban ser enviados al extranjero hasta el cliente final, por lo que “aligerar” el producto final resultó extremadamente beneficioso.

Resultados

Como parte de este proyecto, se crearon 12 pies de máquina. La adopción del software nTopology para optimizar los pies de máquina permitió que pudieran soportar con seguridad el peso total de la máquina, 500 kg. El cliente global solicitó que cada pie se diseñara para soportar una carga de 60 kg, y la capacidad de carga se ha superado con un factor de seguridad de 2 (límite de carga máxima de 120 kg). También se realizaron pruebas destructivas internas en Ricoh 3D para confirmar el nivel de rendimiento.

Testimonio

“Este proyecto demuestra que con la combinación adecuada de ingenieros de mentalidad abierta, expertos en el proceso de fabricación y un software capaz de desbloquear soluciones de diseño nunca vistas hasta ahora, se pueden crear diseños realmente innovadores y una forma totalmente nueva de concebir el diseño de componentes AM.

“Como industria, tenemos que animar a los ingenieros a utilizar todas las herramientas a su disposición para aprovechar todas las ventajas que puede ofrecer la AM”.

Joe Winston, gestor de cuentas de nTopology, Measurement Solutions Ltd