Hozelock forma parte del grupo Hozelock, fundado en 1959. Desde sus inicios, el objetivo de la empresa ha sido desarrollar productos técnicamente perfectos, visiblemente llamativos y que formen parte de un sistema. Su primer producto fue el primer conector de manguera de plástico del mundo: el Hoze-Lock.

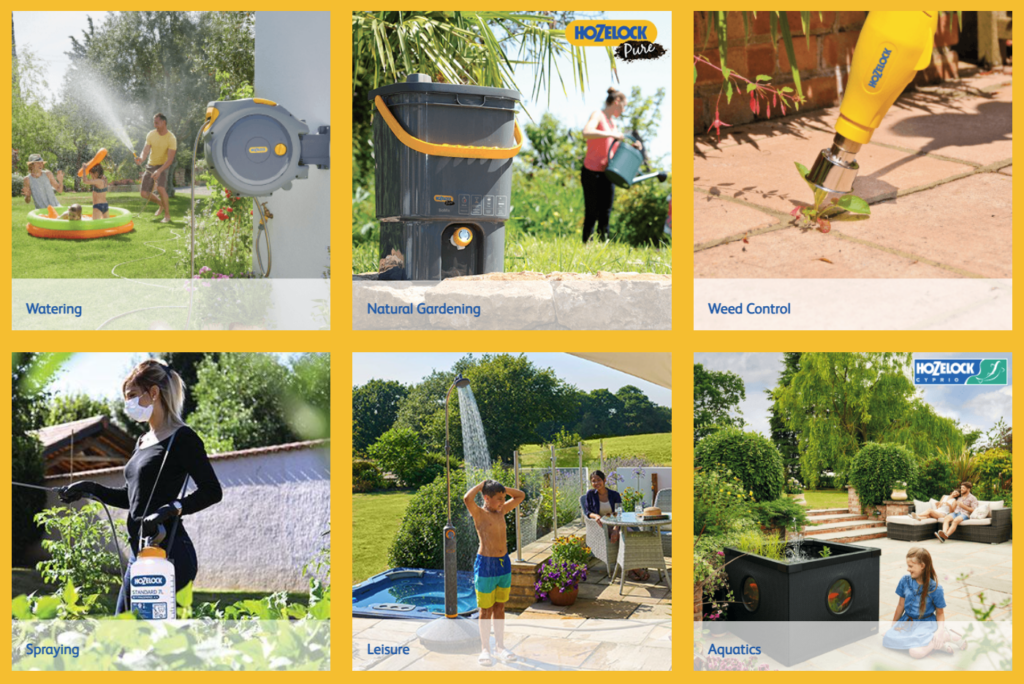

Hoy en día, están posicionados como un fabricante mundial de equipos de jardinería con sede en Birmingham (Reino Unido), y más del 75% de sus productos se fabrican en Gran Bretaña. Los productos Hozelock se venden en Europa, Australia y Nueva Zelanda, y su cartera de clientes y productos no deja de crecer. Según ellos mismos admiten: “Combinamos el conocimiento y la pasión por la jardinería con el orgullo por la artesanía para desarrollar soluciones de jardinería que ayuden a los jardines a florecer y cobrar vida”.

Aplicación

Dado que la evolución de Hozelock consiste en el desarrollo de una gama de productos domésticos de jardinería y acuariofilia, es de vital importancia que las fases de diseño y creación de prototipos de los productos estén al mismo nivel profesional que los productos de usuario final del mercado.

El director de proyectos de diseño de Hozelock, Ross Braithwaite, declaró: “Llevamos varios años utilizando piezas de gran formato de polipropileno (PP) sinterizado selectivo por láser (SLS).

“En nuestras fábricas realizamos mucho moldeo por inyección de polipropileno, y también utilizamos mucho Nylon SLS, pero para la mejor creación de prototipos, el polipropileno de Ricoh 3D da una sensación mucho más “real” a las piezas de producción.

Hozelock adoptó la impresión 3D en su modelo de negocio desde que estuvo disponible promocionalmente en el Reino Unido, y se enorgullece de la exploración de tecnologías y materiales nuevos e innovadores para mejorar su gama de productos.

Ross añadió: “Para este proyecto concreto, necesitábamos la ayuda de Ricoh 3D para la creación de prototipos de nuestro compostador EasyMix 2 en 1.“

Desafío

Uno de los retos a los que se enfrentaba Hozelock era el diseño y la creación de prototipos de nuevas piezas en un plazo razonable para lanzar nuevos productos al mercado. Utilizando el PP de Ricoh 3D, pudieron probar nuevos elementos del producto con confianza y un coste de tiempo mínimo.

“Utilizamos la RP cada vez antes en el proceso de desarrollo y el PP sinterizado nos ayuda a tomar decisiones de diseño que controlan la resistencia y la flexibilidad con altos niveles de confianza”, explicó Ross.

Solución

El PP sinterizado era la solución ideal para diseñar nuevos elementos de producto, ya que proporcionaba un prototipo muy realista y casi idéntico a la pieza final producida en serie, sin necesidad de crear un nuevo molde de inyección específico.

Benefíciate

Al utilizar piezas de PP impresas en 3D, se redujo el plazo de creación de prototipos, al tiempo que se ahorraba en costes de material. Todo el proceso, desde el diseño hasta el lanzamiento, duró sólo 18 meses.

Los prototipos son tan parecidos al producto final que pueden utilizarse (y se utilizaron) para fotografiar y validar el producto. Junio de 2021 marcó el modelo de validación final antes de que el compostador saliera al mercado. Como producto nuevo en el mercado, Hozelock alcanzó su objetivo de unidades a los 12 meses de su lanzamiento. Además, hasta la fecha, Hozelock ha vendido más de 20.000 unidades.

Testimonio

El uso de la tecnología y la experiencia de Ricoh 3D fue vital para Hozelock, ya que permitió que una de sus innovaciones de producto llegara al mercado a tiempo.

“El PP sinterizado fue muy eficaz, ya que proporcionó piezas muy realistas”, explicó Ross.

“Comprimió el plazo de desarrollo y potencialmente ahorró tiempo y dinero en la fase de depuración de la herramienta de moldes del proyecto”.

Ross añadió: “Ricoh 3D ayudó a Hozelock a sacar al mercado el compostador EasyMix a tiempo, dentro del presupuesto y con una acogida muy positiva por parte del mercado.”

Desde entonces se han creado más de 20.000 unidades de lo que es un producto totalmente nuevo en el mercado.

El ingeniero de diseño e innovación de productos de Hozelock, George Walters, dijo: “El material PP de Ricoh simula mejor que otros materiales del mercado, y reacciona como si fuéramos a producir en nuestra fábrica.

“Utilizamos mucho PP en el moldeo, así que nos encanta trabajar con Ricoh 3D, para crear estas piezas más grandes, con materiales “reales” similares”.

Enrico Gallino, ingeniero jefe de Ricoh 3D, dijo: “Utilizar PP es ideal en esta situación, ya que crea algo muy parecido al producto final.

“Utilizar la AM de esta forma pone de manifiesto una vez más las oportunidades de cocreación entre Ricoh 3D y empresas externas, y sin duda esperamos volver a trabajar con Hozelock en el futuro, como ellos dicen, para “Devolver a la Naturaleza lo que la Naturaleza nos dio””.