El chorro de ligante metálico (BJT) ha surgido como una tecnología que cambia las reglas del juego en el mundo de la fabricación, especialmente cuando se trata de trabajar con aluminio.

Ofrece una amplia gama de ventajas sobre los procesos de fabricación convencionales, lo que la convierte en una opción innovadora para diversas aplicaciones.

En esta breve entrevista de preguntas y respuestas, Mark Dickin, Director de Fabricación Aditiva de Ricoh 3D comienza a explorar cómo la tecnología Metal Binder Jetting de RICOH “revoluciona la producción de piezas de aluminio”, aumenta la libertad de diseño, reduce los costes y contribuye a mejorar el rendimiento con el potencial de algunos atributos de sostenibilidad notables.

P: ¿Cuánta libertad de diseño proporciona el BJT de aluminio en comparación con los métodos convencionales?

R: “Una de las principales ventajas de nuestro BJT es la libertad de diseño que ofrece para los componentes de aluminio.

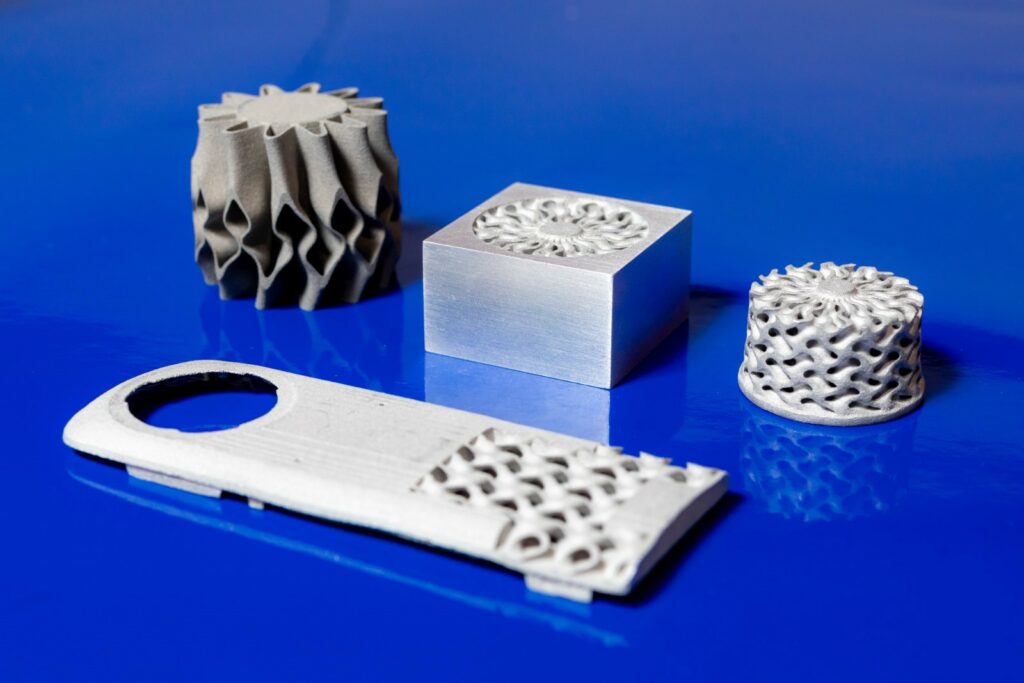

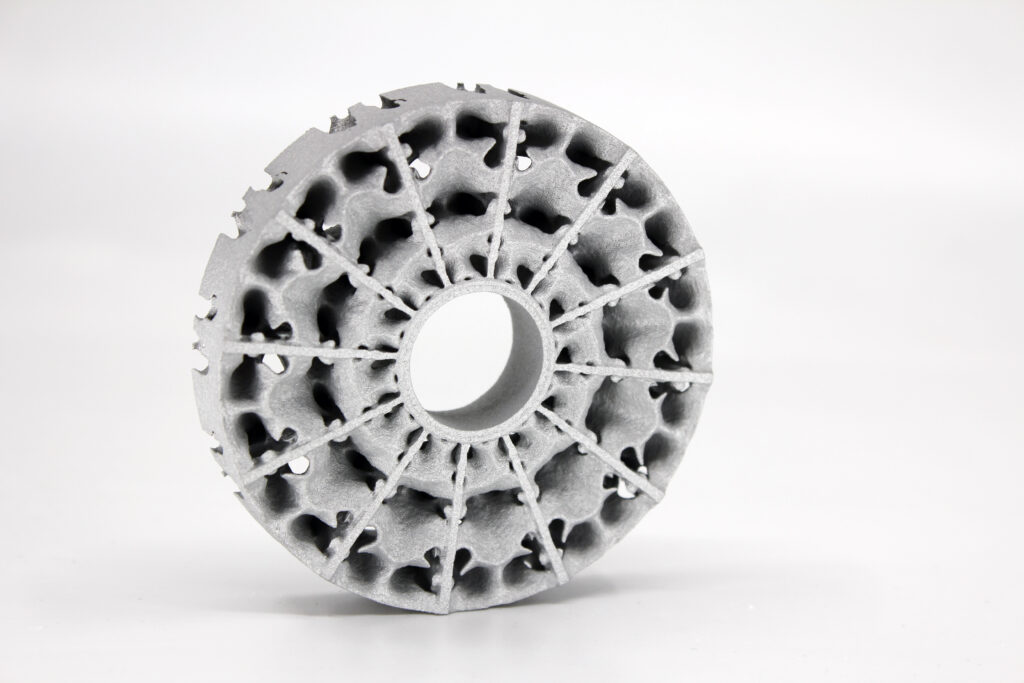

“Los métodos de fabricación convencionales suelen conllevar limitaciones de diseño. Sin embargo, con el BJT, los ingenieros y diseñadores pueden crear ahora geometrías intrincadas, ligeras y de mayor rendimiento que antes se consideraban difíciles o poco prácticas.

“Esta nueva libertad de diseño es especialmente valiosa en industrias que requieren componentes complejos y personalizados”.

P: ¿Qué ofrece el BJT de aluminio en términos de innovación de procesos?

R: “La innovación es el núcleo de BJT, donde el aluminio ocupa un lugar central.

“En comparación con la fabricación convencional de aluminio, que depende en gran medida de métodos sustractivos como el mecanizado, la fundición o el conformado, la BJT es un proceso de fabricación aditiva.

“En pocas palabras, construye piezas capa a capa utilizando un polvo fino y un aglutinante.

“El aluminio es intrínsecamente difícil de sinterizar, pero con nuestros conocimientos técnicos, nuestra herencia de fabricación e innovación y nuestro compromiso con la investigación y el desarrollo (I+D), hemos desarrollado un método para sinterizar con éxito los componentes que ha abierto la posibilidad del chorro de ligante para el aluminio.”

P: ¿Qué es el Diseño para la Fabricación Aditiva y qué impacto tiene en el diseño general de un producto?

R: “El diseño para la fabricación aditiva (DfAM) es un aspecto crucial cuando se utiliza BJT.

“Al comprender las capacidades del proceso aditivo, los diseñadores pueden optimizar sus diseños para obtener un mejor rendimiento.

“DfAM garantiza que las piezas estén optimizadas, sean funcionales y mejoren el rendimiento para asegurar mejores resultados del producto”.

P: ¿Cómo se alinea BJT con los Objetivos de Desarrollo Sostenible?

R: “Aparte de la mejora del rendimiento, BJT también es conocido por su capacidad de producir componentes de aluminio ligeros. Esta característica es especialmente significativa en industrias como la aeroespacial y la automovilística, donde la reducción del peso se traduce directamente en una mayor eficiencia del combustible y una reducción de las emisiones de carbono.

“La contribución de BJT a la reducción de las emisiones de CO2 es un paso notable hacia prácticas de fabricación sostenibles.

“Hacia la realización de una sociedad con cero emisiones de carbono, Ricoh 3D anima a las empresas a contribuir a la electrificación de los sectores de la automoción, la aviación y otros sectores de la movilidad, así como de otros muchos sectores, mediante la innovación de piezas de intercambio de calor y la fabricación de piezas más ligeras y pequeñas, como intercambiadores de calor, baterías e inversores.

“Por no mencionar que el exclusivo proceso BJT de RICOH optimiza el uso de materiales, erradicando los residuos que se producirían por los medios de fabricación tradicionales”.

P: ¿Cómo se “comporta” el BJT en lo que respecta a la gestión térmica?

R: “El material de aluminio propio de RICOH es un excelente conductor del calor, y con nuestra tecnología y procesos exclusivos de BJT, se pueden conseguir intrincados diseños de intercambiadores de calor, maximizando la eficacia térmica y el rendimiento general del sistema.

“La combinación de DfAM y capacidades de gestión térmica posiciona a BJT como la mejor opción para fabricar estructuras complejas de intercambiadores de calor”.

Averigua cómo RICOH rediseñó la carcasa de su cámara THETA como solución de gestión térmica, permitiendo la transmisión en 24 horas para vigilar una de sus líneas de fábrica en un entorno de alta temperatura de hasta 32 °C (90 °F). Accede al estudio de caso.

P: Reducir costes es tan importante como fabricar un producto de alta calidad. ¿Ayuda BJT en este sentido?

R: “El chorro de ligante metálico reduce los costes de muchas maneras.

“La eliminación de costosas herramientas y el mínimo desperdicio de material contribuyen al ahorro global de costes.

“Aunque la inversión inicial en equipos de impresión 3D puede ser mayor, el coste por pieza a largo plazo puede ser significativamente inferior en comparación con los métodos de fabricación tradicionales.

“A medida que aumentan los volúmenes de producto, se reducen los costes generales de fabricación.

“Merece la pena señalar que las empresas deben considerar los costes de forma diferente de las transacciones A a B… La Fabricación Aditiva como ‘sistema total’ puede reducir los costes.

“El análisis del ciclo de vida, utilizado tradicionalmente para evaluar el impacto medioambiental, también puede ayudar a cuantificar el ahorro potencial de adoptar técnicas de AM, permitiendo a las empresas mirar más allá de los modelos y métricas de costes tradicionales para determinar de forma más holística cómo la AM puede beneficiar a su negocio.”