Por Rich Minifie, ingeniero superior de AM en Ricoh

Cuando se trata del diseño de un producto, el proceso suele ser largo y variado. Sin embargo, sea cual sea el diseño del producto, siempre hay un punto de partida conocido: el proceso de Diseño para la Fabricación (DFM).

En pocas palabras, se trata del principio de ingeniería que consiste en diseñar una pieza (o piezas) de para que sea más fácil o económica de fabricar y montar.

Al fin y al cabo, no tiene sentido diseñar algo que sólo puede fabricarse con verdadera dificultad o gasto, o a veces ni siquiera. Empiezas con una visión ambiciosa de lo que quieres producir, y un concepto diseñado para “sorprender” al cliente. Muchas veces, sin embargo, este concepto “soñado” resulta ser poco realista, lo que obliga al ingeniero a volver a DFM y a su proceso de pensamiento.

Para un DFM típico, hay numerosas consideraciones que entran en juego. ¿Tienes un grosor de pared consistente? ¿Se pueden expulsar las piezas del utillaje? ¿Se han identificado las zonas en las que pueden producirse marcas de hundimiento?

Estos escenarios de DFM son sólo algunos de los ejemplos típicos y bien documentados en de la plétora de reglas de diseño diferentes que se aplican a los enfoques de fabricación tradicionales.

Durante el ciclo de diseño, se necesita un prototipo para la aceptación visual , para comprobar el ajuste y el montaje, o para simulaciones de prueba.

Esto históricamente -y estoy hablando de hace tan sólo cinco años- sería el único momento dentro de un proyecto en el que considerarías la fabricación aditiva , una técnica utilizada para producir piezas rápidamente y garantizar que no se cometen errores en costosas herramientas.

Hoy, sin embargo, las cosas son muy distintas. Con los recientes avances tecnológicos y materiales de , la fabricación aditiva -o impresión 3D- se reconoce ahora más que nunca como una herramienta de fabricación seria para piezas de uso final.

Entonces, ¿qué significa esto para la fase DFM al inicio de un proyecto ?

Existe la idea errónea de que con la impresión 3D se puede fabricar casi cualquier cosa: ¡las únicas limitaciones son tu propia imaginación! Mucha gente cree que el libro de normas se tira por la ventana.

No es exactamente así. Existen directrices de DFM para la fabricación aditiva , conocidas como DFAM, pero debido a la infancia y variedad de las tecnologías y sistemas aditivos disponibles en el mercado, éstas aún están muy muy evolucionadas.

Ahora las consideraciones varían en función de lo que se pueda conseguir en cada sistema individual de en cuanto a los tamaños mínimos de las características y la resistencia de materiales diferentes, debido a las propiedades anisótropas de las piezas impresas en 3D.

Otro factor clave al diseñar para AM es garantizar que se evite a toda costa el alabeo debido al grosor de las paredes.

Aunque existen normas DFAM, y sin duda se añadirán otras a medida que surjan nuevas tecnologías, algo que puedo afirmar con seguridad es que la fabricación aditiva proporciona infinitamente más flexibilidad en la fase de diseño.

Una de las señas de identidad de la tecnología es la capacidad de fabricar piezas dentro de piezas. Ricoh 3D colabora con el Hospital Ortopédico Robert Jones y Agnes Hunt de Oswestry, que mejora la rehabilitación de los pacientes mediante una palanca ortopédica fabricada imprimiendo in situ la característica de la articulación esférica. Este es un gran ejemplo del poder que tiene la AM para crear aplicaciones funcionales de uso final, eliminando la necesidad de un costoso proceso de montaje.

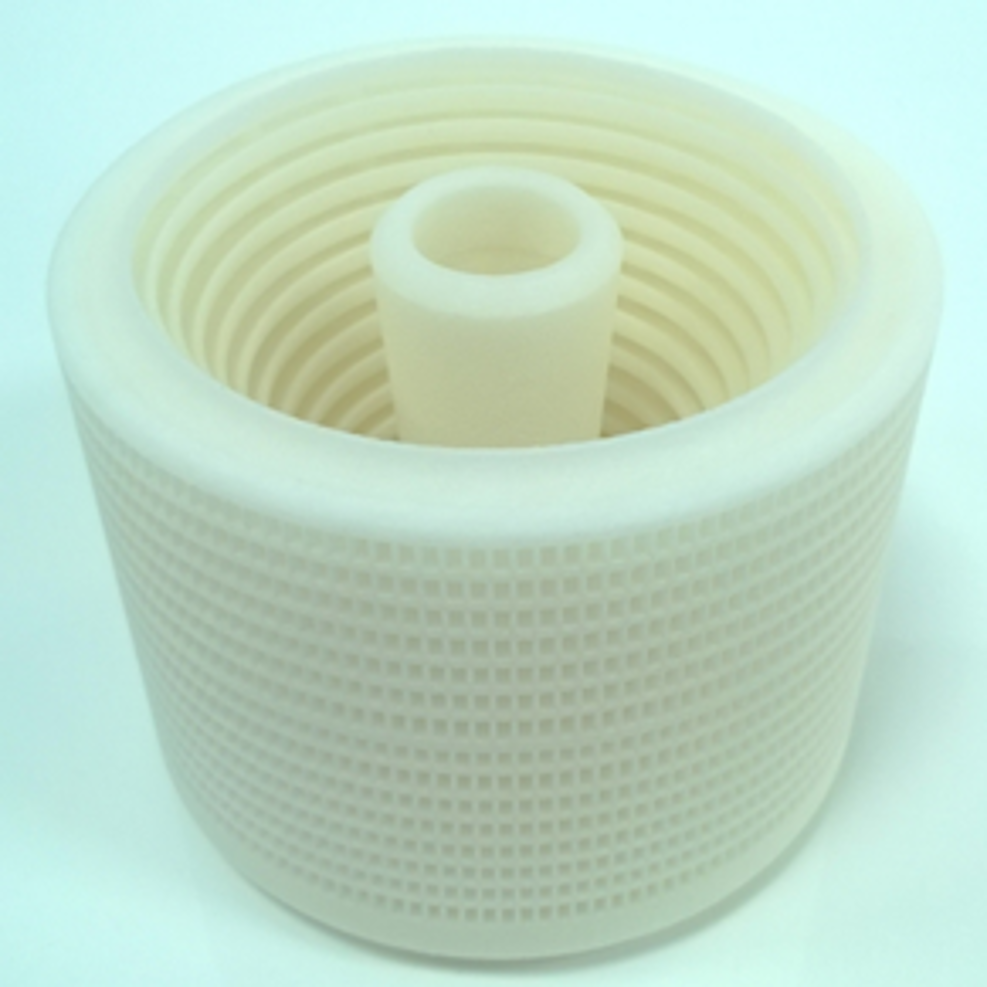

Del mismo modo, la geometría de la gama de atomizadores rotativos MicroMist™, que suprimen el polvo en entornos industriales, no podía fabricarse como una sola pieza con ninguna técnica de fabricación que no fuera la impresión 3D.

Sin embargo, vemos que a los diseñadores experimentados a veces les cuesta completar la transición a esta nueva libertad de diseño y sacar realmente el máximo partido de los principios DFAM.

A la hora de rediseñar la propia gama de piezas de muestra de Ricoh para mostrar las posibilidades de la AM, puedo decir de primera mano que se necesita un cambio de mentalidad cuando se generan conceptos que, al principio del proceso, pueden parecer extraños.

Sin embargo, con el apoyo de tu socio fabricante, las ventajas de pueden ser infinitas: reducir costes, acortar el plazo de comercialización y mejorar significativamente la calidad y la fiabilidad son posibles con el diseño adecuado .