Una empresa líder en impresión 3D ha intensificado su apoyo al esfuerzo nacional para hacer frente a la crisis del COVID-19 utilizando su innovadora tecnología para producir 40.000 protectores faciales a la semana para los trabajadores del NHS, diseñados para mejorar la comodidad y ofrecer una solución reutilizable que reduzca los costes a largo plazo.

Ricoh 3D, con sede en Telford, está ahora en conversaciones con establecimientos médicos y NHS Trusts de todo el Reino Unido, después de trabajar sin descanso para hacer llegar a la primera línea equipos de protección eficaces utilizando las capacidades de prototipado rápido de la fabricación aditiva.

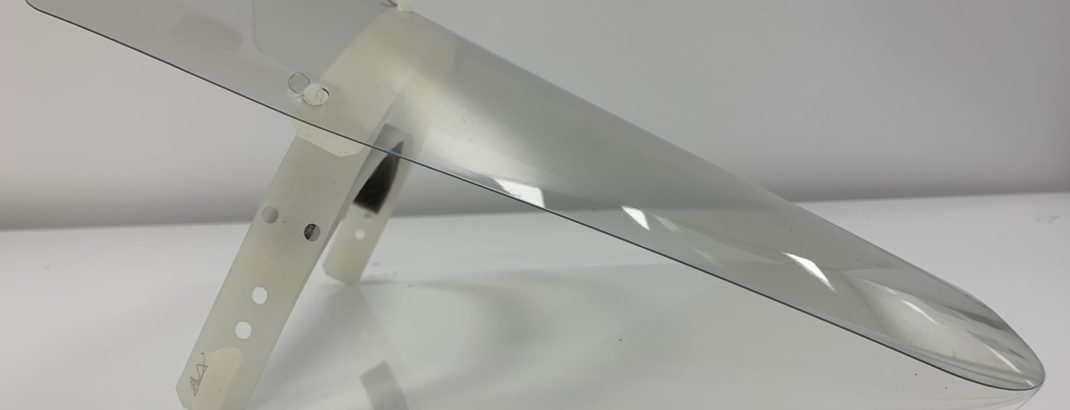

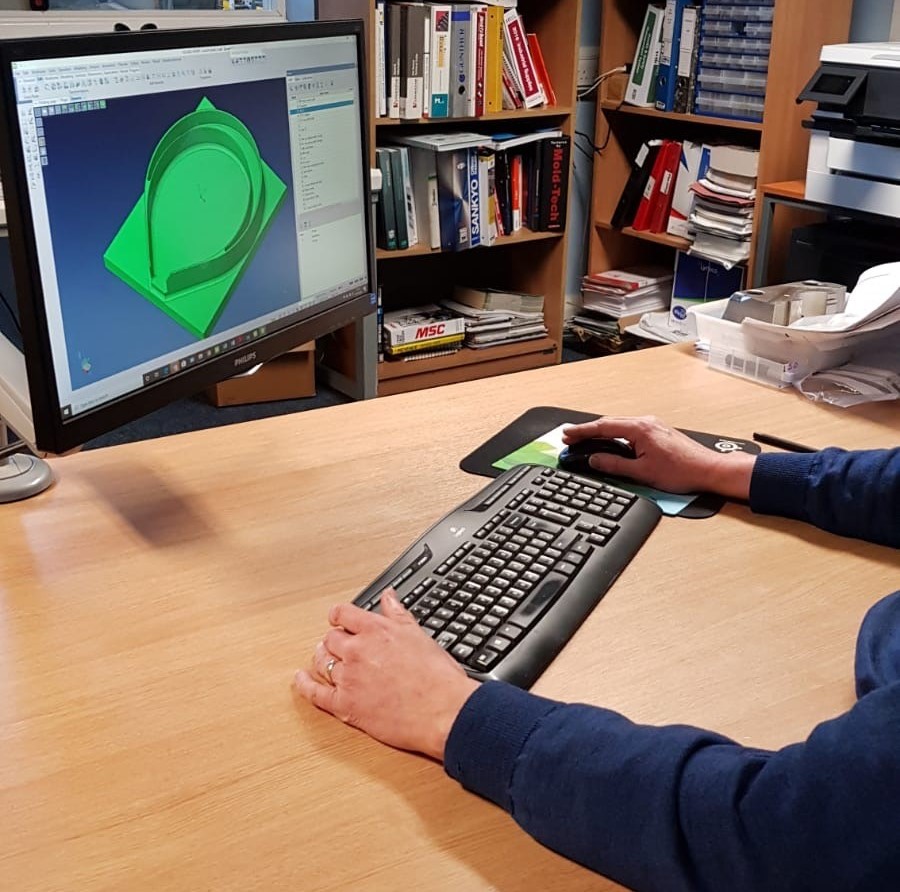

Tan solo 24 horas después de recibir el archivo de diseño, el equipo de expertos en impresión 3D de Ricoh ya tenía impreso en 3D el soporte de la cabeza y los componentes restantes se habían obtenido y montado utilizando la potencia de su red de proveedores. Una vez perfeccionado el diseño para mejorar la comodidad y reducir la contaminación, la pantalla facial ha sido aprobada para su producción.

Se calcula que sólo en Londres se utilizarán cada día más de 150.000 protectores faciales en la lucha contra el COVID-19.

Ricoh aumentará la producción utilizando una máquina de moldeo por inyección de 150 toneladas para fabricar más de 40.000 protectores faciales a la semana.

Mark Dickin, Especialista en Fabricación Aditiva y Moldeo de Ricoh 3D, dijo: “Nuestras instalaciones están preparadas para llevar un producto del concepto al prototipo y a la producción en serie, y eso es exactamente lo que hemos hecho aquí en un plazo muy breve. Esto es realmente un testimonio de la fortaleza de nuestras relaciones con los proveedores y del equipo multifuncional que lo ha hecho posible con tanta rapidez”. Los proveedores locales de la espuma, el fleje elástico y los componentes de la visera se han presentado a través de nuestras redes de impresión de producción, soluciones de diseño y garantía de calidad.”

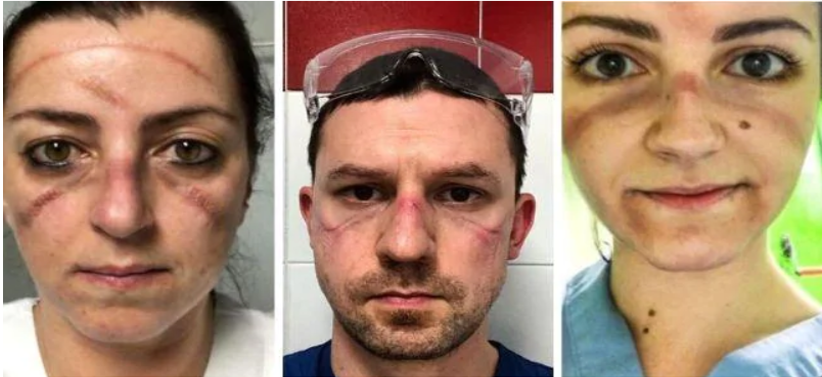

“Estábamos viendo informes de que las caras de las enfermeras del NHS sufrían cortes y magulladuras con su equipo de protección actual. Nuestros trabajadores de primera línea ya luchan bastante, sin tener que atender a caras doloridas e hinchadas al final de un turno de 12 horas.”

“Sabíamos que nuestro material de polipropileno era ideal para el trabajo por su naturaleza flexible, ligera, estanca y resistente a la fatiga.

“Dadas sus propiedades comparables a las del moldeo por inyección, no teníamos ninguna duda de que era el material adecuado para apoyar la transición a la producción totalmente moldeada”.

Las propiedades únicas del polipropileno lo convierten en la solución ideal para un EPI cómodo y resistente a la vez.

Jason Pott, Enfermero Jefe de Investigación de Medicina de Urgencias en el Royal London Hospital, dijo: “En nuestras pruebas, el personal comentó la comodidad de la solución de Ricoh frente a los equipos existentes. Hicimos pruebas con distintos miembros del personal, hombres y mujeres, del servicio de urgencias, con distintas formas de cabeza, peinados y pañuelos, y todos quedaron satisfechos con el ajuste. Innovaciones como ésta ayudan al personal del NHS a mantenerse seguro mientras atiende a quienes lo necesitan”.

Ricoh 3D ya produce más de cinco millones de moldes al mes para el negocio de tóner del gigante de la impresión, con capacidad disponible en cualquier momento en sus instalaciones de moldeo por inyección de 828 m².

Dickin continúa: “La impresión 3D y el moldeo por inyección son las tecnologías perfectas en la lucha contra el COVID-19, ya que nos permiten mantener la producción a pleno rendimiento y, al mismo tiempo, mantener la seguridad de nuestro personal con sólo 1-2 personas in situ. Es una auténtica fabricación sin luz”.

“Actualmente, los hospitales desechan las mascarillas aproximadamente cada una o cuatro horas, y estamos estudiando muy de cerca cómo podemos reducir a la mitad sus volúmenes dando al personal la posibilidad de reutilizar el componente de la cinta craneal.

“Ricoh 3D está ahora en conversaciones con hospitales de todo el Reino Unido con la esperanza de que juntos podamos marcar la diferencia y ayudar a nuestras comunidades”.

Ricoh 3D ya tiene experiencia en proyectos médicos que han mejorado las condiciones de vida de miles de personas.

Entre ellas se incluye el desarrollo de un mecanismo de bisagra de palanca para ortesis de tobillo-pie y la participación en una nueva tecnología revolucionaria que permite escanear extremidades y reproducirlas con precisión mediante impresión 3D antes de la operación.

Los instrumentos quirúrgicos también pueden fabricarse mediante fabricación aditiva y suelen utilizarse para operaciones complejas.