Poniendo a prueba el polipropileno con Mécastyle para aplicaciones marinas en serie

El líder en fabricación aditiva Ricoh 3D se ha asociado con expertos en ingeniería mecánica de Mécastyle para poner a prueba su polipropileno (PP), el mejor de su clase, como material ideal para aplicaciones en serie.

Tras conocerse en una conferencia del sector, Ricoh 3D y Mécastyle se dieron cuenta de que compartían la visión de ayudar a los clientes a llevar la fabricación aditiva más allá de la creación de prototipos, a la producción en serie de piezas de uso final .

Enrico Gallino, Especialista en Materiales de Ricoh 3D, dijo: “Todos supimos al instante que existía una verdadera sinergia estratégica, así que cuando Mécastyle nos propuso el proyecto Cadden , ambos estábamos entusiasmados por ver lo que nuestra experiencia combinada podía conseguir.”

Antecedentes

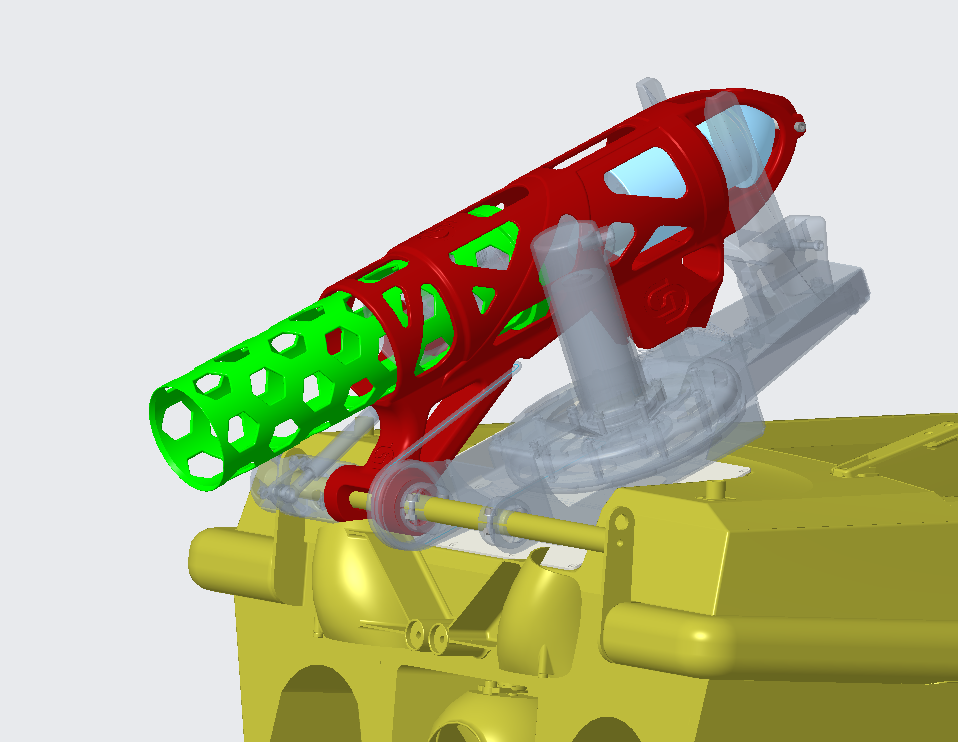

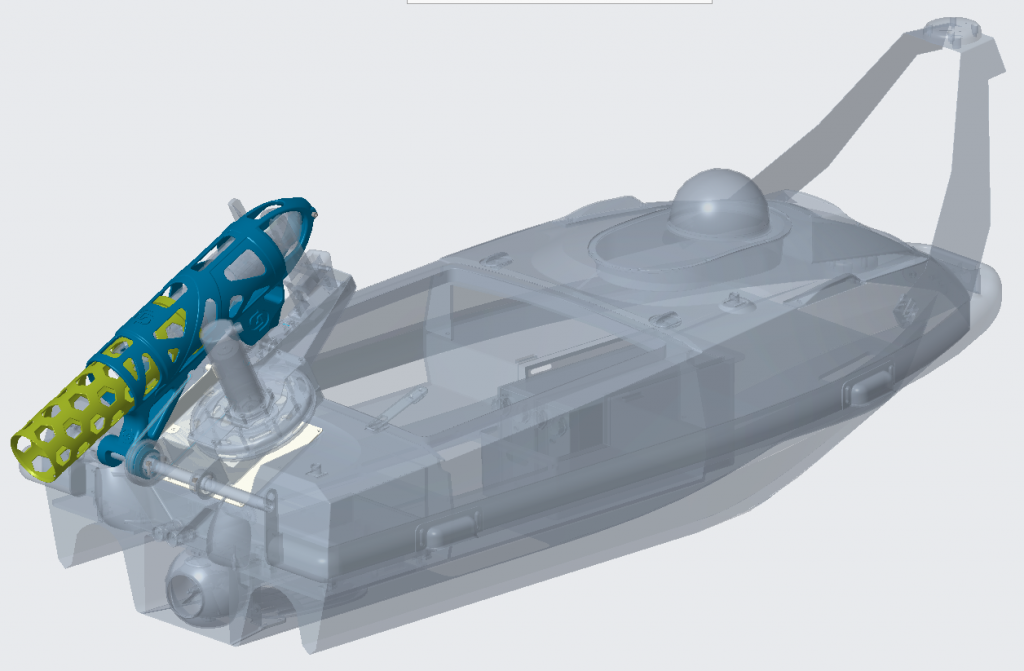

El Ocean Alpha SL40 es un barco autónomo de prospección altamente sofisticado desarrollado por los especialistas en aplicaciones marinas Cadden. El USV (buque de superficie no tripulado), de 1,6 metros de eslora, es un sistema único de prospección hidrográfica utilizado para la detección e identificación de objetos y la clasificación del lecho marino, proporcionando también un control visual subacuático y en tiempo real para supervisar las obras o la seguridad del emplazamiento.

Cadden ha estado trabajando con Mécastyle para diseñar y producir con éxito una solución innovadora para bloquear, liberar y recuperar sondas mediante el despliegue de todas las ventajas de la fabricación aditiva (AM), más comúnmente conocida como impresión 3D.

Utilizando los datos de los materiales y los conocimientos de su propio laboratorio de pruebas, Mécastyle ha diseñado una solución en serie que consigue un verdadero ”Diseño para la Fabricación Aditiva” (DfAM).

La necesidad

El desarrollador, proveedor y operador de sistemas de geolocalización e hidrografía, Cadden, necesitaba equipar su USV (vehículo no tripulado de superficie ) con un sistema de bloqueo, liberación y recuperación de una sonda piloto.

Thomas Pean, director general de Mécastyle, continuó: “Sabíamos que había poca información disponible sobre el rendimiento a largo plazo del material de AM, por lo que nos pusimos en contacto con Ricoh por su experiencia en la producción de piezas funcionales en materiales únicos. Combinando nuestras competencias en diseño de piezas, ingeniería, y producción de piezas, pudimos generar los mismos datos que estarían disponibles mediante la fabricación tradicional.”

Mécastyle podría ver el potencial de aprovechar la fabricación aditiva para piezas de uso final y producción en serie.

Como se trataba de una pieza compleja producida inicialmente en volúmenes reducidos, el proceso de Sinterización Selectiva por Láser era el más adecuado debido a la gran cámara de construcción del sistema Ricoh, que permitía imprimir todo el producto en una sola pieza sin necesidad de ensamblaje.

La solución

Combinando la experiencia de Mécastyle en ingeniería mecánica con las capacidades de producción de Ricoh para satisfacer las necesidades de Cadden.

- Análisis funcional

Como en cualquier proyecto mecánico, el análisis funcional fue la primera fase llevada a cabo. Esta fase consiste en identificar, priorizar y desglosar las principales funciones y limitaciones del producto para conseguir los resultados deseados. Realizado antes del diseño, el análisis funcional constituye la base del proyecto.

Este análisis funcional dio lugar a la elección de un material polimérico, en respuesta a las funciones de limitación de masa y resistencia al entorno .

- La función de restricción de masa descartó el uso de materiales metálicos densos

- La función restrictiva de resistencia al medio acuático eliminaba el uso de polímeros con alta absorción de humedad o sensibilidad a la hidrólisis.

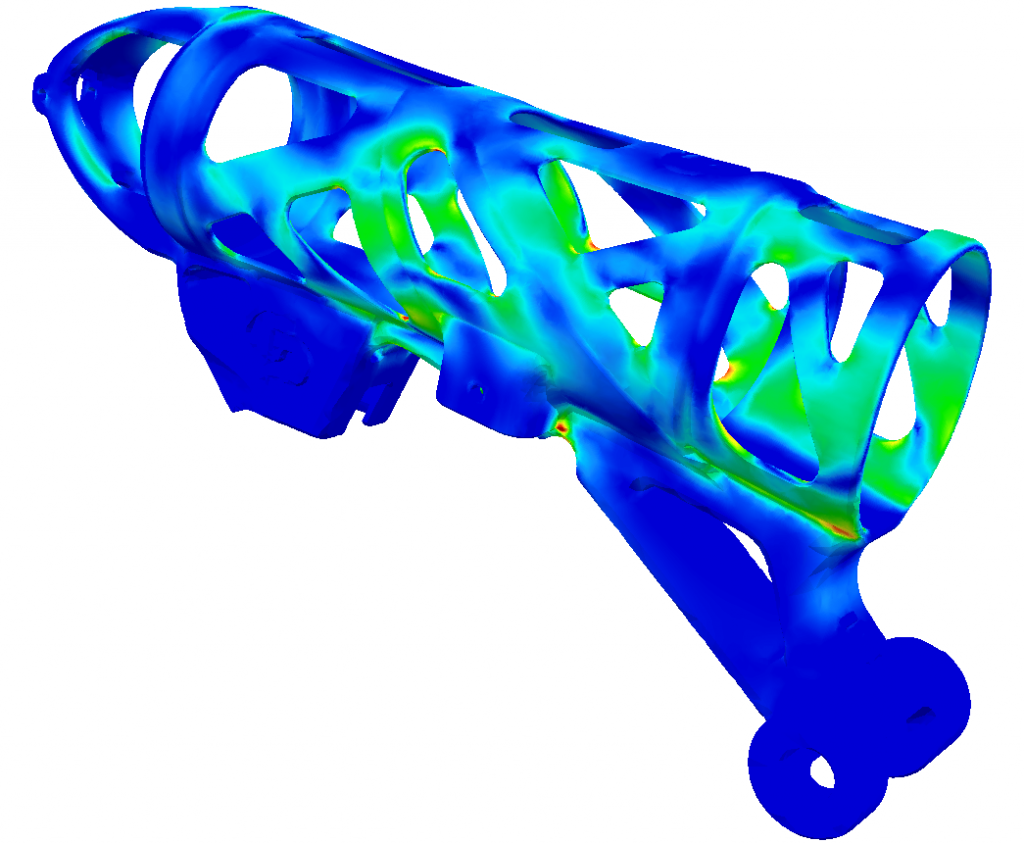

2. Pruebas de fatiga

El estudio del potencial de resistencia a la fatiga de una pieza o estructura consiste en controlar el comportamiento del material a partir de ensayos sobre probetas. Estos ensayos se realizan en el laboratorio de ensayos de fatiga Mécastyle .

Las características resultantes de estos ensayos permiten predecir el comportamiento de las piezas o productos en función del proceso de fabricación aditiva, y diseñar en torno a estos parámetros.

Se comprobó que el polipropileno rendía en las pruebas de fatiga, a un precio más rentable y, lo que es más importante para la aplicación, sin absorber agua. Con PA12 se requería un paso adicional para impregnar o pintar la pieza, lo que resultaba en un proceso más largo y costoso.

Por lo tanto, se consideró que el polipropileno era el material más adecuado para esta aplicación.

3. Coste – análisis económico

Al ser el coste otra función limitadora, se realizó un análisis económico para determinar el proceso de fabricación que mejor respondiera a los requisitos de nuestro cliente (Design to Cost), es decir, producción de bajo volumen (unas pocas docenas de unidades al año), fabricadas bajo demanda y sin gestión de existencias. Los dos procesos más relevantes para ello son el mecanizado y la fabricación aditiva.

Dado que la fabricación aditiva ofrece el mayor potencial de integración de funciones, este proceso resultó ser la solución técnica y económicamente más óptima para el proyecto Cadden. La pieza impresa en 3D, producida en polipropileno Ricoh SLS , resultó costar casi la mitad que una solución mecanizada.

Thomas comentó: “Además de la ventaja de reducir los costes de producción, la AM permite fabricar piezas bajo demanda. Esta es una ventaja clave, pues las empresas ya no necesitan almacenar piezas y se eliminan los consiguientes costes de inventario.”

4. Valor añadido del material Ricoh

“Las propiedades de estanqueidad de nuestro polipropileno son únicas en el mercado actual”, explicó Enrico. “Esto significa que no es necesario ningún tratamiento posterior para hacer de una pieza estanca y estética, lo que hace que el proyecto sea viable desde la creación de prototipos hasta la producción en serie de .”

5. Diseño para fabricación aditiva

Para aprovechar todas las ventajas de la AM, la solución Mécastyle se concibió utilizando el “Diseño para la Fabricación Aditiva” (DfAM), una metodología de diseño totalmente orientada a la fabricación aditiva que incluye la integración de funciones, la optimización topológica, la fusión de piezas para limitar el ensamblaje, la personalización y la integración de la imagen de marca.

Sometiendo el polipropileno de Ricoh a tensiones cíclicas, se pudo diseñar el componente utilizando esta información mecánica como especificación.

6. Cálculo y simulación para mejorar el plazo de comercialización

Junto con esta fase de estudio, la simulación numérica (Análisis de Elementos Finitos) permitió a Mécastyle anticipar el comportamiento del producto en función de la tensión mecánica. Esta etapa nos permite llegar rápidamente a una definición digital que cumpla las especificaciones funcionales del cliente, lo que se traduce en una reducción significativa del plazo de comercialización. También reduce el número de prototipos funcionales que hay que probar en el banco y, por tanto, disminuye los costes al tiempo que optimiza el plazo de comercialización de las piezas en serie.

En detalle:

Una vez conocidas las cargas, pueden utilizarse simulaciones para determinar las tensiones mecánicas de la pieza y comprender exactamente lo que debe hacer como parte de la aplicación final. El dispositivo de escaneado está unido a un pequeño bot en el recipiente, lo que significa que cuando el bot se mueve hay tensiones mecánicas en la pieza. Estas cargas deben tenerse en cuenta en los cálculos de para garantizar que la pieza no se rompa ni se caiga del recipiente. Con estos cálculos, el rendimiento puede predecirse por adelantado sin necesidad de realizar pruebas, y es muy eficiente en comparación con el típico ciclo de desarrollo de piezas, que implica iteraciones de fabricación, pruebas en banco, modificaciones y refabricación de prototipos para nuevas pruebas, así como las implicaciones presupuestarias y de tiempo de comercialización asociadas a esto.

A continuación, estos datos físicos se introducen en el software de diseño y cálculo mecánico para optimizar el diseño en términos de grosor, geometrías y peso, con el fin de generar más ahorros. La optimización del diseño produce formas orgánicas que eliminan cualquier material innecesario, pero que siguen garantizando un diseño visualmente agradable con las capacidades de rendimiento requeridas. Esta combinación de datos cuantitativos y cualitativos produce piezas funcionales y rentables, que pueden seguir fabricándose gracias a la libertad de diseño de la fabricación aditiva y el proceso de sinterización selectiva por láser en particular. El mismo rendimiento no era posible para esta pieza con FDM, con la eliminación del material de soporte que también debe tenerse en cuenta como parte del proceso .

El Sinterizado Láser Selectivo (SLS), también conocido como “fusión de lecho de polvo”, se considera la tecnología principal de los proveedores de impresión 3D debido a su productividad y amplia gama de termoplásticos de ingeniería. Además, la ausencia de sustrato la convierte en la opción ideal para la fabricación de formas complejas, como el portasondas Cadden.

Entrega

La fabricación aditiva suele ser mucho más rápida y más reactiva que los métodos tradicionales, ya que no es necesario fabricar moldes y mecanizados a medida .

El producto Cadden puede crearse ahora en seis días, lo que supondría semanas con el mecanizado CNC.

Thomas concluyó: “Las ventajas de la fabricación aditiva nos permitieron ofrecer a nuestro cliente Cadden la mejor solución en serie llave en mano, que cumplía los requisitos funcionales, técnicos y económicos.”