Source originale : nTop

Résumé

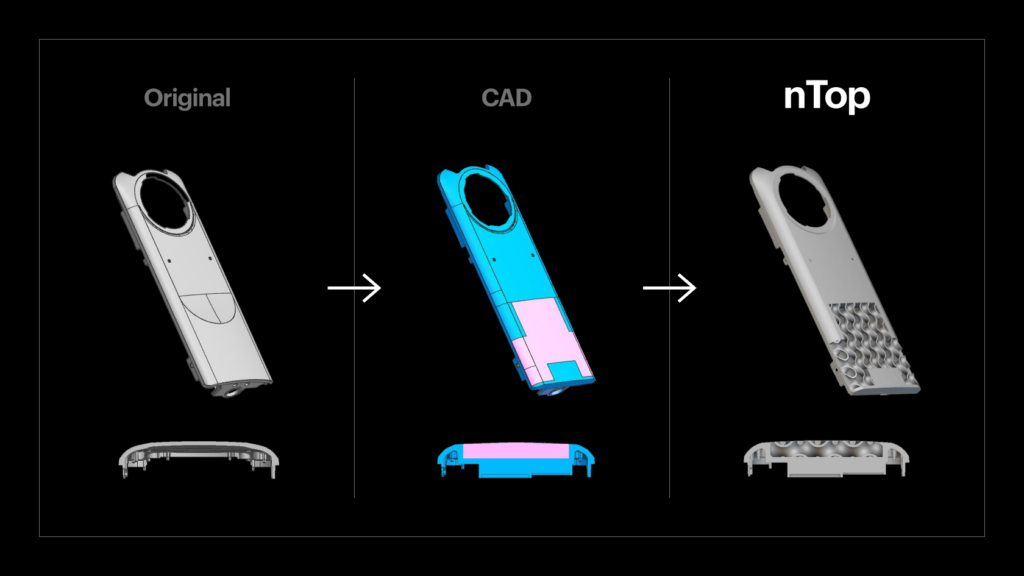

Utilisation de nTopLes outils de conception avancés de nTop pour la gestion thermique, RICOH Company Ltd. a amélioré la dissipation de la chaleur de sa caméra THETA afin qu’elle puisse fonctionner en continu dans des environnements à forte chaleur. Cette nouvelle conception est entièrement imprimable grâce à la technologie révolutionnaire de RICOH, le jet de liant d’aluminium de RICOH.

Le projet

Optimisation des performances thermiques d’un boîtier de caméra

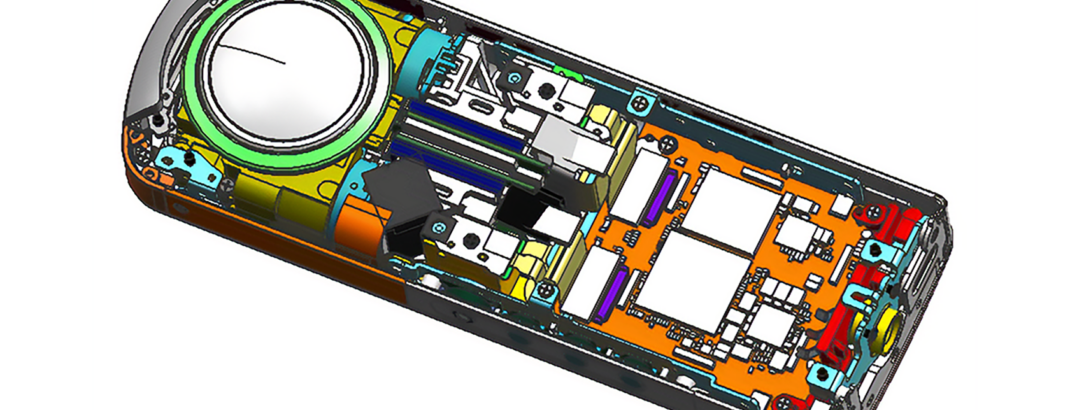

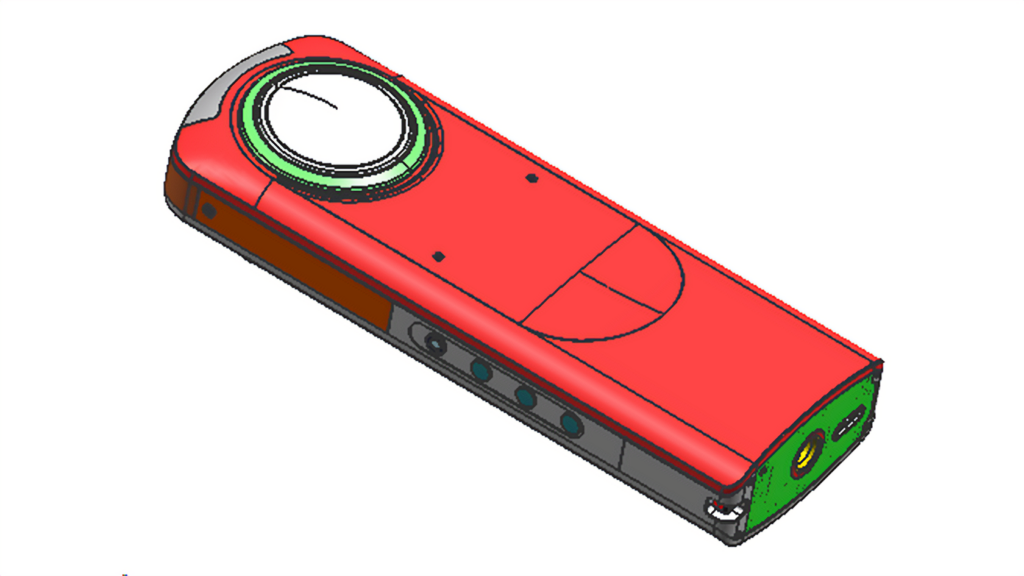

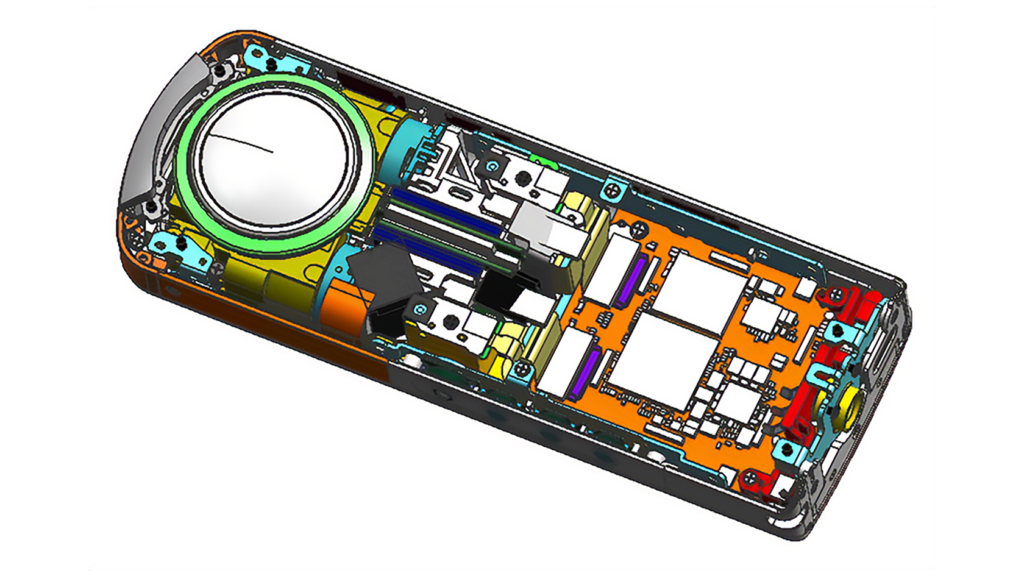

Le RICOH THETA est une caméra légère qui peut filmer à 360° en appuyant simplement sur un bouton, sans avoir à se soucier de l’angle de vue, de l’inclinaison ou des réglages. Très utilisée pour les visites virtuelles par les agences immobilières, les ventes de véhicules, etc., RICOH a essayé d’utiliser la caméra THETA en interne pour une diffusion en continu 24 heures sur 24 afin de surveiller sa chaîne de production. Pour ce faire, la caméra doit pouvoir fonctionner en continu dans des environnements à forte chaleur, jusqu’à 32°C (90° F).

Le défi

Améliorer les performances des échangeurs de chaleur

Par mesure de sécurité, l’appareil photo THETA actuel de RICOH s’éteint après une utilisation prolongée lorsque le circuit imprimé principal atteint une certaine température. Cette mesure de protection est mise en place parce qu’une surchauffe peut réduire la durée de vie des composants. L’équipe de RICOH a entrepris de redessiner le couvercle de l’appareil THETA pour mieux dissiper la chaleur afin que l’appareil ne devienne pas suffisamment chaud pour s’éteindre. Elle a cherché à fabriquer la pièce redessinée avec sa propre technologie de projection de liant d’aluminium pour en démontrer les capacités.

“nTop est idéal pour résoudre les problèmes thermiques car il nous permet de modéliser et de tester facilement et rapidement la géométrie nécessaire à la dissipation de la chaleur“.

Tsuji Masato

Concepteur mécanique, développement de la section mécatronique et logiciels

Additive Manufacturing Business Center

La solution

Fonctions avancées de gestion de la chaleur conçues pour la fabrication additive

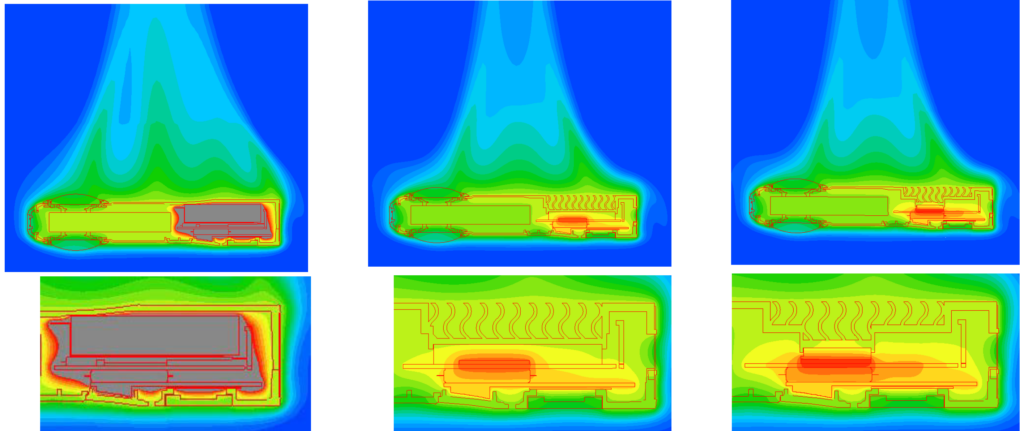

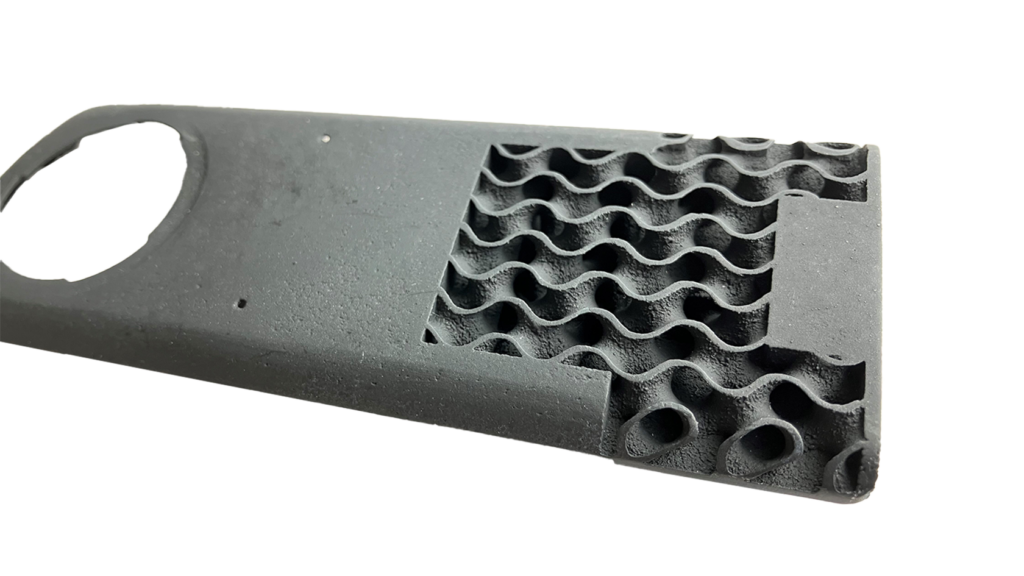

En créant une structure TPMS dans nTop, RICOH a redessiné les voies de transfert de chaleur, permettant une meilleure dissipation de la chaleur à travers le couvercle avant de l’appareil photo. Le boîtier redessiné de l’appareil photo a dépassé les exigences de gestion thermique de RICOH, et la nouvelle structure a pu être produite avec la technologie de projection de liant d’aluminium de RICOH.

Les résultats

- 24% plus froid que l’original

- Utilisation continue pendant plus de 24 heures sans arrêt

“nTop nous a fait gagner beaucoup de temps.

Tsuji Masato

“Avec un logiciel de CAO conventionnel, il est pratiquement impossible d’évaluer de multiples formes complexes telles que les gyroïdes.

“Avec nTop, il est facile de créer et de tester ces formes.

Concepteur mécanique, développement de la section mécatronique et logiciels

Additive Manufacturing Business Center

Pourquoi nTop ?

La capacité de nTop à créer efficacement des géométries complexes et fiables a permis à RICOH de développer et d’évaluer plusieurs structures pour le couvercle de l’appareil photo avant de parvenir à une solution optimale. La conception qui en a résulté a répondu aux exigences de gestion thermique et a démontré les capacités de la technologie de projection de liant aluminium de RICOH.

Modélisation implicite

La technologie de modélisation implicite de nTop vous permet d’éviter les échecs qui surviennent généralement lorsque vous essayez de concevoir des géométries complexes dans d’autres logiciels. RICOH a utilisé la modélisation implicite pour créer une structure TPMS qu’il aurait été difficile, voire impossible, de réaliser avec un logiciel de CAO traditionnel. Cette structure gyroïde est idéale pour le transfert de chaleur car elle crée une structure autoportante légère avec un rapport surface/volume élevé.

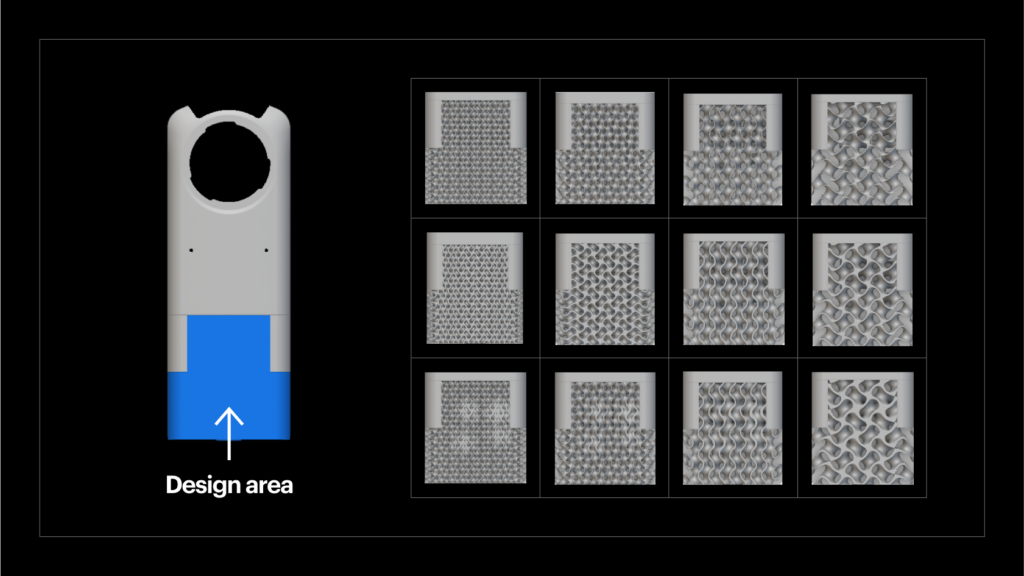

Retour d’information instantané sur la conception

RICOH a créé plusieurs modèles du gyroïde du couvercle de l’appareil photo dans nTop en utilisant la taille de la cellule XYZ et l’épaisseur de la paroi comme paramètres. Les modèles créés instantanément par RICOH dans nTop auraient nécessité des heures de travail dans un autre logiciel. Grâce à ce gain de temps, RICOH a pu concevoir et tester plusieurs options afin de trouver la meilleure solution pour ses objectifs de gestion thermique.

Intégration facile

L’équipe de RICOH peut facilement convertir ses fichiers implicites nTop en STL pour les importer dans son logiciel de FAO. nTop propose des options de conversion des fichiers implicites en STL qui permettent à RICOH d’importer facilement des fichiers pour le découpage et l’impression.

Technologie de projection de liant RICOH

L’aluminium est notoirement difficile à fabriquer par projection de liant en raison de l’oxydation dans le processus de frittage, mais la technologie de RICOH utilise des matériaux spécialisés et un processus de frittage unique qui permet de produire des pièces d’aluminium denses et complexes de manière fiable. Cette technologie innovante a permis de fabriquer les petites caractéristiques complexes des caches d’appareil photo. En outre, le jet de liant d’aluminium a un niveau de productivité plus élevé que les autres technologies d’AM des métaux, ce qui permet de fabriquer des pièces plus efficacement.

Grâce à une nouvelle conception de nTop, l’équipe de RICOH a pu préparer la caméra THETA à la diffusion en direct dans des environnements à forte chaleur.