Richard Minifie, ingénieur concepteur principal chez Ricoh 3D, nous fait part de ses réflexions sur l’évolution de la conception pour l’impression 3D, sur les outils disponibles aujourd’hui et sur ce qu’il reste à faire pour libérer tout le potentiel de l’impression 3D.

Selon moi, la partie la plus critique de la fabrication additive ou de l’impression 3D se situe au tout début, au stade de la conception. Si l’impression 3D n’est pas envisagée ou comprise suffisamment tôt, les avantages de cette technologie qui change la donne ne pourront jamais être pleinement exploités. Je suis ingénieur concepteur, alors je suis peut-être partial !

Le rôle important de la conception dans le processus d’impression 3D s’articule autour de deux axes. Le premier domaine ou étape clé est essentiel – la capacité à concevoir des pièces pour le processus de fabrication additive (DfAM). Le second, souvent négligé ou mal compris, est la manière dont cette phase de conception peut libérer tous les avantages de l’impression 3D ; à mon avis, c’est l’un des principaux obstacles que l’industrie de la fabrication additive doit encore surmonter.

Conception pour la fabrication additive (DfAM)

L’étape de la DFM est cruciale car, sans sa prise en compte, il serait souvent impossible pour la technologie de fabriquer ce qui a été conçu par le concepteur. Le processus DFM est familier à tous les concepteurs qui développent des produits destinés à la fabrication. En règle générale, un concepteur modélisera un processus qui lui est familier, auquel il a accès et qui est financièrement rentable. De cette manière, l’étape de la DFM devient une seconde nature pour tout concepteur.

Lorsque nous parlons de DFM pour des processus de fabrication traditionnels, plus établis, tels que le moulage par injection, des considérations telles que l’uniformité des épaisseurs de paroi et des angles de dépouille, entre autres, s’appliquent. Les règles de DFM peuvent être complexes et très restrictives lorsqu’il s’agit de transformer un concept en réalité, dictant ainsi la conception globale. Avec l’impression 3D, il existe des règles de DFM, dont certaines sont génériques dans la gamme toujours croissante des technologies et d’autres, comme la taille minimale des caractéristiques, sont propres à différentes technologies et à différents systèmes. Dans l’industrie de l’AM, on parle de conception pour la fabrication additive (DfAM). Bien qu’il existe des règles de DFM pour l’AM, elles sont beaucoup moins restrictives que pour d’autres technologies et n’ont donc pas tendance à dicter le concept global de conception.

Il existe toute une série de documents disponibles en ligne qui traitent des règles du DfAM, y compris la propre gamme de guides de bonnes pratiques de Ricoh 3D pour aider à la conception pour des technologies spécifiques. Cependant, les avantages de l’impression 3D vont bien au-delà de ce niveau de compréhension. Concevoir des produits en ne tenant compte que des règles DfAM pour garantir l’imprimabilité ne permet pas d’exploiter pleinement les avantages de l’impression 3D et de créer des pièces qui ne pourraient être fabriquées d’aucune autre manière. C’est là que réside la véritable valeur de l’impression 3D, qui, à mon avis, supplante tous les autres avantages bien connus tels que la vitesse, la fabrication en faible volume, etc.

Tout simplement, l’approche de conception DfAM ne permet pas d’aboutir à des conceptions imprimées en 3D innovantes. C’est là que “le créatif doit commencer à être créatif” et c’est le deuxième domaine clé sur lequel je souhaite me concentrer ici.

Logiciel de conception

Mais qu’est-ce que cela signifie concrètement ?

Tout d’abord, comme nous le savons, pour imprimer un objet en 3D, nous avons besoin d’un fichier de données. Ce fichier de données (généralement un fichier STL) est créé à l’aide d’un logiciel de CAO. Il existe aujourd’hui un certain nombre d’outils de CAO sur le marché, mais la plupart d’entre eux fonctionnent de la même manière.

- La modélisation paramétrique capture l’intention de conception de l’utilisateur à l’aide de caractéristiques telles que des saillies et des coupes qui sont définies et contraintes, en utilisant souvent des relations mathématiques entre les caractéristiques pour maintenir la géométrie.

- La modélisation directe ou modélisation sous-divisionnelle est un moyen de définir les géométries critiques d’une conception, sans qu’il soit nécessaire de définir et de contraindre la géométrie. C’est une technique souvent comparée au travail de l’argile.

Les logiciels de CAO les plus répandus et les mieux implantés dans l’industrie sont généralement conçus pour fonctionner au format de modélisation paramétrique. En tant que concepteurs, nous avons l’habitude de modéliser les pièces de cette manière : nous nous assurons que tout est défini et contraint, et que chaque partie de la géométrie a été conçue avec intention. Cet état d’esprit devient rapidement une seconde nature au cours de la phase de conception et il est donc très difficile de s’en détacher. Même lorsque la nouvelle liberté de l’impression 3D est comprise, il n’est souvent pas facile de la traduire en CAO en raison de l’état d’esprit de la modélisation paramétrique et de la structure des progiciels de CAO populaires qui entravent souvent le processus créatif.

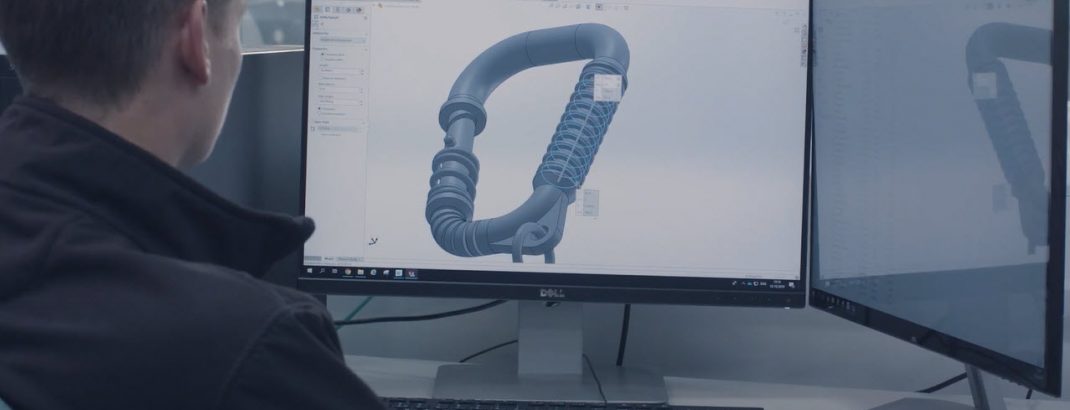

Prenez par exemple le logiciel de CAO que j’utilise régulièrement, SOLIDWORKS. Dès que je crée une esquisse, quelle que soit sa forme bizarre et merveilleuse, dès que je quitte l’esquisse pour passer à la commande suivante, je suis invité soit à faire saillir cette esquisse, soit à utiliser l’esquisse comme coupe, généralement le long d’une trajectoire rectiligne. Si je décide de créer quelque chose avec de nombreuses caractéristiques courbes indéfinies, les méthodes de ces logiciels de CAO peuvent souvent nécessiter beaucoup de travail, ce qui rend le processus de conception long et laborieux et même le concept le mieux conçu est difficile à traduire en CAO. En fin de compte, cela se traduit par une conception compromise. La modélisation paramétrique présente également des limites lorsqu’il s’agit d’éditer des pièces, car la modification d’une géométrie définie entraîne souvent une rupture dans le fichier du modèle, ce qui peut être long à résoudre.

Les créateurs de CAO ne sont pas restés inactifs face à l’évolution de l’industrie de l’impression 3D. Ils reconnaissent que l’impression 3D est en train de devenir une solution de fabrication sérieuse dont les utilisateurs de CAO veulent tirer parti, et que les outils doivent encourager et permettre son utilisation. Ces dernières années ont vu l’émergence de fonctions complémentaires d’impression 3D intégrées dans les principaux logiciels de CAO. Ces progiciels améliorés vont des outils DfAM aux outils de préparation à l’impression en passant par les outils créatifs, qui permettent d’imprimer directement sur certains matériels courants. SOLIDWORKS, par exemple, a introduit la plateforme 3DEXPERIENCE et le concept de modélisation sous-divisionnelle en utilisant l’application xShape basée sur le cloud dans le module “3D Sculptor”.

Comme l’explique le tutoriel SOLIDWORKS ci-dessus, ce logiciel offre la liberté de créer une géométrie non définie et encourage la conception de formes libres et organiques qu’il serait difficile de concevoir de manière paramétrique. Les formes sont créées et manipulées selon trois axes à l’aide de boucles et de points pour définir la forme à l’œil, sans contraintes géométriques. Cela permet à l’utilisateur de sélectionner des formes uniquement sur la base de l’apparence visuelle, plutôt que de définir des caractéristiques courbes à la virgule près.

3DXpert, qui est le fruit d’une collaboration entre SOLIDWORKS et 3D Systems, rassemble certaines des fonctionnalités des logiciels de machines d’impression 3D, telles que l’orientation, la position de construction et la génération de supports. Il est intéressant de noter que 3DXpert comprend également quelques outils d’optimisation de base, comme la possibilité de créer des structures en treillis à partir d’une géométrie définie, mais c’est la seule fonctionnalité que je qualifierais d’aide à la conception. Pour moi, 3DXpert se concentre davantage sur la préparation de la pièce pour l’impression que sur un outil de conception.

L’utilisation de la suite de modules complémentaires 3DEXPERIENCE avec 3DXpert présente des avantages, mais je trouve le processus un peu ” compliqué “. Tout d’abord, la géométrie ou la géométrie de référence doit être conçue dans SOLIDWORKS via la modélisation paramétrique, puis modifiée via l’un ou l’autre des modules complémentaires au lieu d’être adaptée au cours du processus de conception. Cela interrompt le flux de conception et donne l’impression que l’optimisation 3D est réalisée après coup.

Il en va de même pour d’autres logiciels qui accompagnent les progiciels de CAO établis, tels que nTopology, où la conception est d’abord créée, puis modifiée pour créer des structures organiques ou en treillis. Là encore, il ne s’agit pas d’une conception pour l’AM pendant la phase de conception, mais d’un processus réalisé après la création d’une géométrie définie.

Avec certains modules complémentaires, l’accent est mis sur les outils de DfAM et de processus de fabrication, plutôt que sur les caractéristiques qui encourageront une conception innovante. Ces outils sont utilisés plus en aval dans le processus de fabrication, souvent par des ingénieurs de processus ou de production qualifiés, au moyen de logiciels dédiés conçus pour fonctionner avec les systèmes d’impression. Bien qu’ils soient utiles et jouent un rôle important dans l’impression 3D, sont-ils vraiment pertinents pour les concepteurs de pièces qui seront finalement produites à l’aide d’imprimantes industrielles ?

À mon avis, c’est un domaine dans lequel les créateurs de systèmes de CAO doivent innover afin de rendre les outils simples à utiliser, regroupés en un seul endroit et utilisables dès la phase de conception en combinant de manière transparente la modélisation directe avec le processus paramétrique – et non après coup comme une étape d’optimisation, ni dans des logiciels complémentaires onéreux. Tant que ces outils seront considérés comme des éléments secondaires, l’adoption et la compréhension généralisées de l’impression 3D sont encore loin d’être acquises.

L’état d’esprit de la conception

Ce que nous avons établi jusqu’à présent, c’est qu’il y a encore du travail à faire pour exploiter tous les avantages de l’impression 3D lors de la phase de conception. Pour certains concepteurs, et c’est là que je me situe aujourd’hui, bien que notre intention lorsque nous utilisons la CAO soit de créer des conceptions organiques, les outils que nous utilisons n’encouragent pas cet état d’esprit et nous revenons donc généralement à la façon dont nous avons toujours conçu les pièces, avec de petites touches de liberté d’impression 3D dans le concept qui en résulte. Les logiciels ne sont pas encore assez complets pour fournir tous les outils nécessaires en un seul endroit pour créer les formes que nous désirons, et c’est pourquoi aujourd’hui des logiciels complémentaires sont encore indispensables.

D’aucuns soutiennent que les formes organiques et complexes n’apportent pas toujours de valeur ajoutée et que nous les concevons maintenant pour l’impression 3D simplement parce que nous le pouvons. En fin de compte, en tant qu’ingénieur, nous voulons toujours qu’il y ait des avantages en termes de performance, de poids et de réduction des coûts pour vraiment maximiser la puissance de la fabrication additive, au lieu de la réduire à un outil gadget pour créer de jolies formes esthétiques sans réelle fonctionnalité.

Il convient de préciser qu’il faut du temps pour “désapprendre” les principes et les habitudes de conception conventionnels. Après tout, nous sommes des ingénieurs – nous aimons l’uniformité et l’ordre. Nous sommes souvent coupables de sur-ingénierie des solutions et pouvons même avoir une méfiance naturelle pour les géométries organiques, larges, bizarres et merveilleuses, ce qui signifie que nous négligeons les techniques et les outils disponibles aujourd’hui. Certains de ces outils peuvent non seulement produire ces structures, mais aussi prouver, par le biais de l’analyse par éléments finis (FEA), que la géométrie résultante répondra à la fonction d’utilisation prévue et satisfera l’ingénieur qui sommeille en nous ! La conception générative ou l’optimisation de la topologie est un domaine de développement très intéressant…

Conception générative

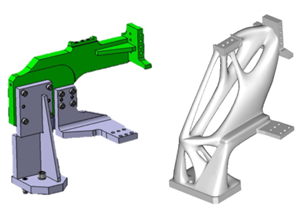

La conception générative utilise l’analyse FEA pour créer un certain nombre de modèles en utilisant le moins de matériaux possible. Cela permet d’obtenir des formes organiques qu’il est pratiquement impossible de concevoir ou de créer en CAO, avec l’assurance supplémentaire, grâce aux données, que les pièces rempliront la fonction prévue. On pourrait dire que ce processus élimine la créativité, car le logiciel définit les formes que nous sélectionnons en fonction des données saisies et des exigences géométriques. Certaines des formes étranges et merveilleuses que nous associons à l’impression 3D ne sont en fait pas du tout conçues, mais plutôt des algorithmes logiciels intelligents. Prenez cette chaise fascinante et innovante: a-t-elle été imaginée ou est-elle le fruit d’une conception générative ?

La conception générative et l’optimisation des formes sont réalisées à l’aide de logiciels spécialisés tels que Fusion 360 d’Autodesk, nTopology, Altair Inspire et la plateforme 3DEXPERIENCE de SOLIDWORKS. En règle générale, il existe un concept de base qui est ensuite optimisé. Les zones critiques, telles que les points de montage, sont définies et l’utilisateur peut sélectionner la surface maximale que la forme doit occuper. Les charges, les vibrations, la chaleur, les fluides et tout autre effet physique sont identifiés. Le logiciel génère ensuite une série de concepts que l’utilisateur peut sélectionner en fonction de considérations telles que le facteur de sécurité ou l’utilisation de matériaux, avec l’assurance que la conception sélectionnée fonctionnera comme prévu lors de la fabrication.

Dans une certaine mesure, cela simplifie le processus de conception et le déqualifie quelque peu, mais il ne fait aucun doute que la conception générative est un outil puissant pour créer des formes innovantes, organiques et libres qui ne peuvent être fabriquées qu’au moyen de l’impression 3D, avec la confirmation essentielle que la pièce fonctionnera une fois optimisée. Pour que les pièces 3D conçues de manière générative soient largement adoptées, les outils doivent être intégrés dans les systèmes de CAO courants, dans le cadre du processus de conception, plutôt que comme un complément ajouté à une pièce préconçue.

Dans les sites de production de Ricoh, l’outillage interne est extrêmement sensible aux coûts et soumis au principe de “fabrication à très bas coût” de Ricoh. Pour parvenir à une réduction significative des coûts de l’outillage de mise en bouteille du toner, sans sacrifier les normes de fabrication de Ricoh, il a fallu exiger les garanties de performance que permet le logiciel de conception générative. Dans ce scénario, les facteurs de charge et de poids connus du transport des bouteilles de toner ont été appliqués à l’analyse FEA pour générer le moins de matériaux et de coûts possible, tout en intégrant un facteur de sécurité de 4. La conception du gabarit pour bouteilles de toner qui en a résulté a permis de réduire le poids de 94 % par rapport à la version originale usinée CNC, de réduire les coûts de 56 % et d’augmenter le rendement de production de 80 % à 99,3 % grâce à la réduction du temps de changement de format et aux économies d’énergie. Avec 25 000 bouteilles de toner remplies distribuées chaque jour à partir de notre seul site britannique, ces économies sont significatives.

La compréhension du processus pour lequel vous concevez un produit est un élément essentiel de la phase de conception, et c’est particulièrement vrai pour le processus de fabrication additive. Les entreprises placent généralement leurs concepteurs dans l’atelier pendant un certain temps afin qu’ils acquièrent une expérience pratique de la fabrication et les connaissances nécessaires pour concevoir des produits prêts pour la production. C’est ce qui se passe dans le cadre du programme d’apprentissage de Ricoh. Je me souviens, il y a de nombreuses années, de mes premiers jours à concevoir des gabarits et des montages pour les lignes de production ; apporter ma conception à l’atelier d’outillage et me faire rétrograder par les outilleurs principaux pour avoir conçu quelque chose d’impossible à fabriquer faisait partie intégrante du processus d’apprentissage ! L’émergence de la fabrication additive a entraîné une période de “désapprentissage” de ces principes et pratiques établis pour de nombreux ingénieurs comme moi. Ce sont les concepteurs qui n’ont aucune connaissance des autres processus de fabrication qui peuvent le mieux utiliser cette technologie et qui ne reviennent pas à leurs vieilles habitudes – des gens comme les étudiants ou les apprentis sérieux comme moi il y a tant d’années ! Les étudiants qui entrent aujourd’hui dans la sphère de l’ingénierie sont en mesure de concevoir pour l’AM en partant de zéro, et apprennent donc très tôt à utiliser la meilleure technologie pour le produit, plutôt que de concevoir pour un processus prédéfini. Une grande partie de ce que je sais aujourd’hui provient d’essais et d’erreurs. La prochaine génération d’ingénieurs aura l’avantage de comprendre toute la gamme des technologies individuelles avant de concevoir des pièces.

Règles de conception

Quelles sont donc les règles de DfAM que nous devons connaître ? Il est difficile de décrire ce qui peut et ne peut pas être fait avec l’AM sans se référer aux règles de DFM pour d’autres technologies. Je ne souhaite pas énumérer une pléthore de règles de DFM pour d’autres technologies qui ne s’appliquent pas à l’impression 3D, bien que cela illustre exactement ce dont la technologie est capable. Au lieu de cela, j’ai sélectionné quelques-uns des principes qui tendent à être les plus restrictifs ci-dessous et la manière dont ils s’appliquent à la fabrication additive.

Complexité

La complexité de l’impression 3D est pratiquement gratuite. Comme il n’y a pas d’outillage associé, nous n’avons pas à envisager la fabrication d’outils complexes qui peuvent rapidement devenir très coûteux. Lors de la conception pour le moulage par injection, par exemple, la meilleure pratique consiste à essayer d’éviter les contre-dépouilles, car elles compliquent l’outil et en augmentent donc le prix. Les outils simples d’ouverture et de fermeture sont plus avantageux lorsque les pièces sont sensibles aux coûts. Parfois, cependant, les contre-dépouilles ne peuvent être évitées si la caractéristique requise fait partie de la fonction globale. Cela peut avoir tendance à dicter le processus de conception, mais peut tout simplement être ignoré avec l’impression 3D.

Tolérance

Il est important de souligner ici les tolérances réalistes que l’on peut attendre d’une pièce imprimée en 3D aujourd’hui. En règle générale, la norme industrielle pour les technologies d’impression 3D par fusion en lit de poudre est de +/- 0,3 %, avec une tolérance minimale de 0,3 mm. Il faut en tenir compte dès le début de tous les projets où l’impression 3D est le processus de fabrication assigné. Parfois, lorsque cette tolérance n’est pas acceptable, la pièce imprimée en 3D peut être post-usinée pour atteindre la tolérance requise. L’impression 3D présente un écart beaucoup plus important que les technologies telles que l’usinage CNC et le moulage par injection, qui peuvent souvent répondre aux exigences de tolérance les plus strictes.

Vous trouverez ci-dessous quelques-unes des considérations DFM pour trois technologies standard auxquelles l’impression 3D est souvent comparée.

Moulage par injection :

Prise en compte du taux de retrait du matériau, des marques d’enfoncement, des marques d’éjection, de l’emplacement de la porte et du témoin de porte, des lignes de séparation, des angles de dépouille, de l’épaisseur uniforme de la paroi, des contre-dépouilles, des marques de témoin de noyau coulissant, des rayons des arêtes, des nervures, de la texture de l’état de surface.

Formage sous vide :

Angle de dépouille, rayons d’angle, rapport d’étirement, contre-dépouilles, points de référence, texture, post-traitement pour ajouter des découpes ou des nervures ou assembler deux pièces,

Usinage CNC :

3 ou 5 axes, maintien de l’ouvrage, prise en compte des fraises, profondeur de la poche, angles arrondis de la poche, gauchissement lors de l’enlèvement de grandes quantités de matière.

Consolidation des pièces

L’AM permet d’imprimer des pièces en place, ce qui permet de consolider plusieurs composants en un seul fichier avec des caractéristiques mobiles. Dans ce cas, nous devons comprendre le décalage minimum de la technologie d’impression prévue si les pièces doivent se déplacer. Les fixations matérielles standard, telles que les vis, qui permettraient d’assembler les composants à la fin, peuvent être éliminées de l’assemblage global au fur et à mesure que la pièce est consolidée en une seule. Cela nous permet d’explorer les autres avantages inhérents à l’impression 3D, tels que la réduction du temps d’assemblage et des coûts au sein de la chaîne d’approvisionnement. Cet exemple du groupe Fiat Automobile montre un gabarit d’assemblage par soudage consolidé à partir d’au moins neuf composants spécialement fabriqués en une seule pièce imprimée en 3D, sans aucune fixation supplémentaire.

L’AM permet également d’imprimer des pièces à l’intérieur d’autres pièces, ce qui est particulièrement intéressant pour ceux qui utilisent cette technologie pour des pièces innovantes ou esthétiques.

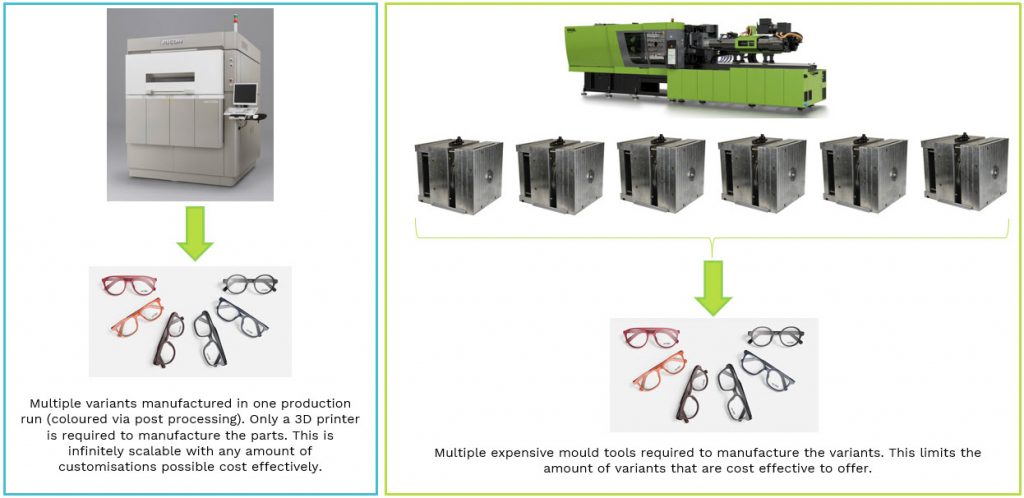

Personnalisation

La personnalisation à grande échelle a toujours été un défi pour la fabrication, mais ce n’est pas le cas pour l’impression 3D et c’est l’un de ses avantages les plus connus. La conception de produits est complètement ouverte, car le nombre de variantes de pièces produites à tout moment ne fait aucune différence pour le processus d’impression. La personnalisation de composants moulés par injection nécessiterait une série d’outils différents ou d’inserts amovibles, qu’il serait inefficace d’utiliser pièce par pièce pour des applications à faible volume.

La lunetterie est un secteur qui tire déjà pleinement parti de la personnalisation grâce à l’impression 3D. Chaque forme de visage et chaque capacité visuelle étant différentes, on s’attend de plus en plus à ce que les lunettes soient adaptées à chaque client sur un marché très individualiste. La marque de lunettes Aoyama Optical France a lancé en 2015 sa collection de lunettes We DDD, qui tire parti des possibilités de conception illimitées offertes par l’impression 3D, avec 14 montures disponibles en plusieurs tailles, couleurs et textures.

“La collection We DDD est conçue pour le consommateur d’aujourd’hui, à la pointe de la technologie et de la mode, conscient de ce qu’il veut et de la haute qualité qu’il mérite. La production standardisée et l’approche unique ne suffisent plus. Nous proposons des options personnalisables qui répondent directement aux goûts et aux préférences de chacun. L’objectif d’Aoyama avec cette collection était d’apporter une véritable personnalisation de masse à un produit de consommation de luxe”.

Philippe Beuscart, PDG d’Aoyama

La fabrication de lunettes par moulage par injection avec toutes les options et variantes requises ne serait tout simplement pas rentable en raison des multiples variantes d’outils nécessaires. Associée à la nature agile de l’impression 3D et à sa capacité à fabriquer à la demande, la personnalisation à grande échelle n’est possible que grâce à la technologie 3D.

Conclusion

Pour tirer pleinement parti des avantages de bout en bout de l’impression 3D, il est essentiel, comme pour la plupart des technologies de fabrication, que les concepteurs comprennent parfaitement ses capacités. La conception joue le rôle le plus important dans le cycle de développement du produit pour les pièces qui doivent être fabriquées par impression 3D, simplement parce qu’elle influence de nombreux autres avantages inhérents que l’AM a à offrir. Il ne s’agit pas seulement de connaître les règles du DfAM, mais d’avoir une véritable compréhension de la technologie et du système spécifique destiné à la fabrication, qu’il s’agisse d’un prototype ou d’une pièce d’utilisation finale. Il est essentiel de savoir ce que la technologie peut et ne peut pas faire avant de commencer le processus de conception.

Mais cela ne suffit pas à donner naissance à la créativité débridée qui permet de concevoir des objets uniquement grâce à l’impression 3D ; la capacité à traduire cette compréhension en une conception innovante est tout aussi importante. Pour cela, nous avons bien sûr besoin d’imagination, mais aussi d’outils qui interprètent ces idées en format CAO, que ce soit par le biais d’une modélisation paramétrique conventionnelle, d’une modélisation directe/sous-divisionnelle, d’une combinaison ou d’un logiciel de conception générative.

Ce qui est clair, c’est que l’impression 3D est une technologie qui est là pour durer et qui, lorsqu’elle est bien comprise, est un outil de fabrication incroyablement puissant qui ouvre la voie à de nouvelles façons de penser la conception.