Richard Minifie, Senior Design Engineer di Ricoh 3D, condivide i suoi pensieri sull’evoluzione della progettazione per la stampa 3D, sugli strumenti disponibili oggi e su ciò che è ancora necessario per sbloccare il suo pieno potenziale.

A mio avviso, la parte più critica del percorso di produzione additiva o stampa 3D è proprio all’inizio, nella fase di progettazione. Se la stampa 3D non viene presa in considerazione o compresa abbastanza presto, i vantaggi di questa tecnologia rivoluzionaria non potranno mai essere sfruttati appieno. A proposito, io sono un ingegnere progettista, quindi forse sono di parte!

Quando parliamo dell’importante ruolo della progettazione nel processo di stampa 3D, ci sono due aree chiave. La prima area o fase è essenziale: la capacità di progettare parti per il processo di produzione additiva (DfAM). La seconda area, spesso trascurata o fraintesa, è il modo in cui questa fase di progettazione può liberare tutti i vantaggi della stampa 3D; a mio avviso uno degli ostacoli principali che il settore AM deve ancora superare.

Progettazione per la fabbricazione additiva (DfAM)

La fase di DFM è fondamentale perché, senza la sua considerazione, spesso non sarebbe possibile per la tecnologia produrre ciò che è stato concepito dal progettista. Il processo di DFM è familiare a tutti i progettisti che sviluppano prodotti destinati alla produzione. In genere, un progettista modella un processo che conosce bene, a cui ha accesso e che ha senso dal punto di vista economico. In questo modo, la fase DFM diventa una seconda natura per qualsiasi progettista.

Quando parliamo di DFM per i processi produttivi tradizionali e più consolidati, come lo stampaggio a iniezione, si applicano considerazioni come lo spessore uniforme delle pareti e gli angoli di sformo, tra le altre cose. Le regole del DFM possono essere complesse e molto restrittive per trasformare un’idea in realtà, dettando così il progetto complessivo. Con la stampa 3D esistono regole di DFM, alcune delle quali sono generiche per una gamma sempre più ampia di tecnologie e altre, come le dimensioni minime degli elementi, sono uniche per tecnologie e sistemi diversi. Nel settore della AM si parla di progettazione per la produzione additiva (DfAM). Sebbene esistano regole di DFM per l’AM, esse sono molto meno restrittive rispetto ad altre tecnologie e quindi non tendono a dettare il concetto generale di progettazione.

In rete è disponibile tutta una serie di documenti che illustrano le regole del DfAM, compresa la gamma di guide alle migliori pratiche di Ricoh 3D per aiutare la progettazione di tecnologie specifiche. Tuttavia, i vantaggi della stampa 3D vanno ben oltre questo livello di comprensione. Progettare prodotti tenendo conto solo delle regole DfAM per garantirne la stampabilità non sfrutta appieno la stampa 3D e non crea parti che non potrebbero essere prodotte in altro modo. È qui che risiede il vero valore della stampa 3D, che a mio avviso supera tutti gli altri vantaggi ben noti come la velocità, la produzione di bassi volumi e così via.

Semplicemente, l’approccio alla progettazione DfAM non porta a progetti innovativi stampati in 3D. È qui che “il creativo deve iniziare a essere creativo” ed è la seconda area chiave su cui voglio concentrarmi.

Software di progettazione

Ma cosa significa tutto questo in termini pratici?

Innanzitutto, come sappiamo, per stampare in 3D qualcosa abbiamo bisogno di un file di dati. Questo file di dati (in genere un file STL) viene creato tramite un software CAD. Esistono diversi strumenti CAD oggi disponibili sul mercato, ma la maggior parte di essi funziona allo stesso modo.

- La modellazione parametrica cattura l’intento progettuale dell’utente utilizzando elementi come sporgenze e tagli che vengono definiti e vincolati, spesso utilizzando relazioni matematiche tra gli elementi per mantenere la geometria.

- La Modellazione Diretta o Modellazione Subdivisionale è un modo per definire le geometrie critiche di un progetto, senza la necessità di definire e vincolare la geometria. È una tecnica spesso paragonata alla lavorazione dell’argilla.

I pacchetti CAD più diffusi e consolidati nell’industria sono in genere progettati per lavorare nel formato della modellazione parametrica. Noi progettisti siamo abituati a modellare le parti in questo modo: ci assicuriamo che tutto sia definito e vincolato e che ogni parte della geometria sia stata progettata intenzionalmente. Questa mentalità diventa rapidamente una seconda natura durante la fase di progettazione e quindi è molto difficile abbandonarla. Anche quando si comprende la nuova libertà della stampa 3D, spesso non è facile tradurla in CAD a causa della mentalità di modellazione parametrica e della struttura dei pacchetti CAD più diffusi che spesso ostacolano il processo creativo.

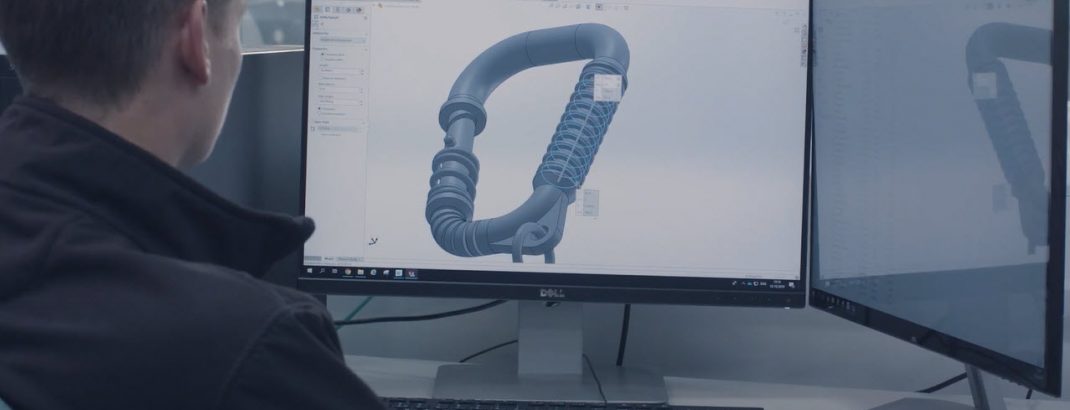

Prendiamo ad esempio il pacchetto CAD che uso regolarmente, SOLIDWORKS. Non appena creo uno schizzo, non importa quanto sia strana e meravigliosa la forma, non appena esco dallo schizzo per passare al comando successivo mi viene richiesto di sporgere lo schizzo o di usarlo come taglio, di solito lungo un percorso rettilineo. Se decido di creare qualcosa con molte caratteristiche curve indefinite, i metodi di questi pacchetti CAD possono spesso richiedere molto lavoro, rendendo il processo di progettazione lungo e laborioso e anche il concetto meglio concepito difficile da tradurre in CAD. Alla fine il risultato è un progetto compromesso. La modellazione parametrica presenta anche dei limiti per quanto riguarda la modifica delle parti: spesso la modifica di una geometria definita porta a un’interruzione del file del modello che può essere lunga da risolvere.

I creatori di CAD non sono rimasti fermi mentre il settore della stampa 3D si è evoluto. Riconoscono che la stampa 3D sta diventando una soluzione di produzione seria che gli utenti CAD vogliono sfruttare e che gli strumenti devono incoraggiare e consentire il suo utilizzo. Negli ultimi anni si è assistito alla nascita di funzioni aggiuntive per la stampa 3D integrate nei pacchetti CAD tradizionali. Questi pacchetti migliorati vanno dal DfAM agli strumenti creativi e di preparazione alla stampa, che permettono di stampare direttamente su alcuni hardware popolari. SOLIDWORKS, ad esempio, ha introdotto la piattaforma 3DEXPERIENCE e il concetto di modellazione sottodivisionale utilizzando l’applicazione xShape basata sul cloud all’interno del modulo “3D Sculptor”.

Come spiega il tutorial di SOLIDWORKS, questo software offre la libertà di creare geometrie non definite e incoraggia la progettazione di forme libere e organiche che sarebbero difficili da progettare in modo parametrico. Le forme vengono create e manipolate su 3 assi utilizzando cicli e punti per definire la forma a occhio, senza vincoli geometrici. In questo modo l’utente può selezionare le forme solo in base all’aspetto visivo, piuttosto che definire le caratteristiche curve con un’approssimazione decimale.

3DXpert, frutto della collaborazione tra SOLIDWORKS e 3D Systems, riunisce alcune funzioni del software per macchine da stampa 3D come l’orientamento, la posizione di costruzione e la generazione di supporti. È interessante notare che 3DXpert include anche alcuni strumenti di ottimizzazione di base, come la possibilità di creare strutture reticolari a geometria definita, ma questa è l’unica funzione che definirei un aiuto alla progettazione. Per me 3DXpert si concentra più sulla preparazione del pezzo per la stampa che su uno strumento di progettazione.

L’utilizzo della suite di add-on 3DEXPERIENCE insieme a 3DXpert ha i suoi vantaggi, ma per me rende il processo un po’ “macchinoso”. Innanzitutto, la geometria o la geometria di riferimento deve essere concepita in SOLIDWORKS tramite la modellazione parametrica e poi modificata tramite uno dei due componenti aggiuntivi, invece di essere adattata durante il processo di progettazione. Questo interrompe il flusso di progettazione e dà l’impressione che l’ottimizzazione 3D venga fatta in un secondo momento.

Lo stesso vale per altri software che si affiancano a pacchetti CAD consolidati come nTopology, dove il progetto viene prima creato e poi modificato per creare strutture organiche o reticolari. Anche in questo caso, non si tratta di progettare per l’AM durante la fase di progettazione, ma di un processo eseguito dopo la creazione della geometria definita.

Con alcuni componenti aggiuntivi ci si concentra sugli strumenti DfAM e sul processo di produzione, invece che sulle caratteristiche che incoraggiano un design innovativo. Questi strumenti vengono utilizzati a valle del processo di produzione, spesso da ingegneri di processo o di produzione addestrati tramite un software dedicato progettato per funzionare con i sistemi di stampa. Sebbene siano utili e svolgano un ruolo importante nella stampa 3D, sono davvero rilevanti per i progettisti che ideano parti che saranno poi prodotte con stampanti industriali?

A mio parere, questa è un’area in cui i creatori di sistemi CAD devono innovare per rendere gli strumenti semplici da usare, tutti in un unico posto e utilizzabili nella fase di progettazione, combinando senza soluzione di continuità la modellazione diretta con il processo parametrico – non dopo, come fase di ottimizzazione, e non in costosi software aggiuntivi. Finché questi strumenti saranno posizionati come ripensamenti, l’adozione e la comprensione diffusa della stampa 3D saranno ancora lontane.

La mentalità del design

Quello che abbiamo stabilito finora è che c’è ancora molto da fare per sfruttare tutti i vantaggi della stampa 3D nella fase di progettazione. Per alcuni designer, ed è questa la mia posizione attuale, anche se la nostra intenzione quando utilizziamo il CAD è quella di creare progetti organici, gli strumenti che utilizziamo non incoraggiano questa mentalità e quindi di solito torniamo al modo in cui abbiamo sempre progettato le parti, con piccoli accenni di libertà di stampa 3D nel concetto risultante. Il software non è ancora abbastanza completo da fornire tutti gli strumenti necessari in un unico posto per creare le forme che desideriamo e quindi oggi è necessario aggiungere altri software complementari.

C’è l’argomento che le forme organiche e intricate non sempre aggiungono valore, che le progettiamo ora per la stampa 3D semplicemente perché ora possiamo farlo. In definitiva, come ingegneri vogliamo sempre che ci siano dei vantaggi in termini di prestazioni, peso e riduzione dei costi per massimizzare davvero la potenza della produzione additiva, invece di ridurla a uno strumento di fantasia per creare belle forme estetiche senza una vera funzionalità.

Vale la pena ricordare che naturalmente ci vuole tempo per “disimparare” i principi e le abitudini del design convenzionale. Dopotutto, siamo ingegneri: ci piacciono l’uniformità e l’ordine. Spesso siamo colpevoli di soluzioni troppo ingegneristiche e forse abbiamo anche una naturale diffidenza verso le geometrie organiche, ampie, strane e meravigliose, il che significa che trascuriamo le tecniche e gli strumenti disponibili oggi. Alcuni di questi strumenti possono non solo produrre queste strutture, ma anche dimostrare, tramite l’analisi agli elementi finiti (FEA), che la geometria risultante sarà in grado di svolgere la funzione d’uso prevista e soddisfare l’ingegnere che è in noi! La progettazione generativa o l’ottimizzazione della topologia è un’area di sviluppo davvero interessante…

Design generativo

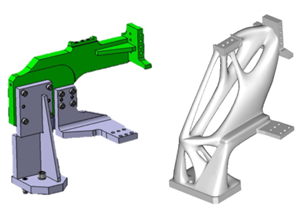

Il Generative Design utilizza l’analisi FEA per creare una serie di progetti utilizzando la minor quantità di materiale possibile. In questo modo si ottengono forme organiche che sono praticamente impossibili da concepire o creare in CAD, con l’ulteriore rassicurazione dei dati che le parti svolgeranno la funzione prevista. Si potrebbe affermare che questo processo elimina la creatività, poiché il software definisce le forme che noi selezioniamo in base ai dati inseriti e ai requisiti geometrici. Alcune delle forme strane e meravigliose che associamo alla stampa 3D in realtà non sono affatto progettate, ma concepite tramite algoritmi software intelligenti. Prendiamo ad esempio questo affascinante e innovativo design di sedia: è stato immaginato o è frutto del design generativo?

La progettazione generativa e l’ottimizzazione delle forme vengono eseguite tramite software specializzati come Fusion 360 di Autodesk, nTopology, Altair Inspire e la piattaforma 3DEXPERIENCE di SOLIDWORKS. In genere esiste un concetto di base che viene poi ottimizzato. Vengono definite le aree critiche, come i punti di montaggio, e l’utente può selezionare l’area massima che la forma deve occupare. Vengono identificati i carichi, le vibrazioni, il calore, i fluidi e qualsiasi altro effetto fisico. Il software genera quindi una serie di concetti che possono essere selezionati dall’utente in base a considerazioni come il fattore di sicurezza o l’utilizzo di materiali, con la certezza che il progetto selezionato funzionerà come previsto al momento della produzione.

In un certo senso questo semplifica il processo di progettazione e lo dequalifica, ma non c’è dubbio che la progettazione generativa sia uno strumento potente per creare forme innovative, organiche e libere che possono essere prodotte solo tramite la stampa 3D, con l’importantissima conferma che il pezzo funzionerà una volta ottimizzato. Per un’adozione diffusa delle parti 3D progettate in modo generativo, gli strumenti devono essere integrati nei sistemi CAD tradizionali come parte integrante del processo di progettazione, piuttosto che come aggiunta a una parte già progettata.

Come caso reale nei siti produttivi di Ricoh, l’attrezzeria interna è estremamente sensibile ai costi e soggetta al principio di “produzione a bassissimo costo” di Ricoh. Per ottenere una significativa riduzione dei costi delle attrezzature per l’imbottigliamento del toner, senza sacrificare gli standard di produzione di Ricoh, è stato necessario ottenere le garanzie di prestazione possibili con il software di progettazione generativa. In questo scenario, i fattori di carico e di peso noti del trasporto delle bottiglie di toner sono stati applicati all’analisi FEA per generare la minor quantità di materiale e di costi possibili, inserendo al contempo un fattore di sicurezza 4 X. Il progetto della dima per bottiglie di toner che ne è scaturito ha permesso di ridurre il peso del 94% rispetto alla versione originale lavorata a CNC, di ridurre i costi del 56% e di aumentare la resa produttiva dall’80% al 99,3% grazie alla riduzione dei tempi di cambio e al risparmio energetico. Con 25.000 bottiglie di toner riempite distribuite ogni giorno solo dalla nostra sede nel Regno Unito, questi risparmi sono significativi.

La comprensione del processo per il quale si sta progettando è una parte fondamentale della fase di progettazione, soprattutto per quanto riguarda il processo di produzione additiva. È tipico delle aziende inserire i progettisti in “officina” per un periodo di tempo, in modo che possano fare esperienza pratica di produzione e acquisire le conoscenze necessarie per progettare prodotti pronti per la produzione. Questo è un aspetto che si verifica certamente con il programma di apprendistato di Ricoh. Ricordo i miei primi giorni di progettazione di maschere e attrezzature per le linee di produzione; portare il mio progetto in officina per poi essere rimproverato dagli attrezzisti più anziani per aver progettato qualcosa di impossibile da produrre era parte integrante del processo di apprendimento! L’avvento della produzione additiva ha comportato un periodo di “disimparare” questi principi e pratiche consolidate per molti ingegneri come me. Sono i progettisti che non conoscono altri processi di produzione che possono utilizzare al meglio questa tecnologia e non ritornano alle vecchie abitudini, come gli studenti o gli apprendisti più seri come me tanti anni fa! Gli studenti che si affacciano al mondo dell’ingegneria oggi sono in grado di progettare per l’AM partendo da zero, quindi imparano presto a utilizzare la tecnologia migliore per il prodotto, piuttosto che progettare per un processo predefinito. Molto di ciò che so oggi deriva da tentativi ed errori. La prossima generazione di ingegneri avrà il vantaggio di comprendere l’intera gamma delle singole tecnologie prima di progettare i pezzi.

Regole di progettazione

Quali sono quindi le regole DfAM che dobbiamo conoscere? È difficile descrivere ciò che si può o non si può fare con l’AM senza fare riferimento alle regole DFM di altre tecnologie. Non voglio elencare tutta una serie di regole di DFM per altre tecnologie che non si applicano alla stampa 3D, anche se solo questo illustra esattamente ciò che la tecnologia è in grado di fare. Invece, di seguito ho selezionato alcuni dei principi che tendono a essere i più restrittivi e il modo in cui si riferiscono alla produzione additiva.

Complessità

La complessità della stampa 3D è praticamente gratuita. Non essendoci utensili associati, non dobbiamo pensare alla produzione di utensili complessi che possono diventare molto costosi. Quando si progetta per lo stampaggio a iniezione, ad esempio, è noto che la prassi migliore è quella di evitare i sottosquadri, in quanto ciò rende l’utensile complicato e quindi fa aumentare il prezzo. Gli stampi semplici che si aprono e si chiudono sono più indicati quando i pezzi sono sensibili ai costi. A volte, però, non è possibile evitare i sottosquadri se la caratteristica richiesta fa parte della funzione generale. Questo aspetto tende a condizionare il processo di progettazione, ma può essere semplicemente ignorato con la stampa 3D.

Tolleranza

Una cosa importante da sottolineare è la tolleranza realistica che oggi possiamo aspettarci da un pezzo stampato in 3D. In genere, lo standard industriale per le tecnologie di stampa 3D Powder Bed Fusion è di +/- 0,3% con una tolleranza minima di 0,3 mm. Questo dato deve essere considerato all’inizio di tutti i progetti in cui la stampa 3D è il processo produttivo assegnato. A volte, quando questa tolleranza non è accettabile, la parte stampata in 3D può essere post-lavorata per ottenere la tolleranza richiesta. La stampa 3D ha una deviazione molto maggiore rispetto a tecnologie come la lavorazione CNC e lo stampaggio a iniezione, che spesso possono soddisfare i requisiti di tolleranza più stretti.

Di seguito sono elencate alcune considerazioni sulla DFM per tre tecnologie standard con cui la stampa 3D viene spesso confrontata.

Stampaggio a iniezione:

Considera il tasso di ritiro del materiale, i segni di affondamento, i segni di espulsione, la posizione del cancello e il testimone del cancello, le linee di divisione, gli angoli di sformo, lo spessore uniforme della parete, i sottosquadri, i segni di testimone dell’anima scorrevole, i raggi ai bordi, le nervature, la struttura della finitura superficiale.

Formatura sottovuoto:

Angolo di sformo, raggi d’angolo, rapporto di disegno, sottosquadri, punti di riferimento, texture, post-elaborazione per aggiungere ritagli o nervature o unire due parti,

Lavorazione CNC:

3 o 5 assi, tenuta del lavoro, considerazione delle frese, profondità della tasca, angoli arrotondati della tasca, deformazione quando si rimuove una grande quantità di materiale.

Consolidamento delle parti

Con l’AM è possibile stampare parti in posizione, consentendo il consolidamento di più componenti in un unico file con caratteristiche mobili. In questo caso, dobbiamo comprendere l’offset minimo della tecnologia di stampa prevista se le parti devono muoversi. I fissaggi hardware standard, come le viti, che assemblerebbero i componenti alla fine, possono essere progettati fuori dall’assemblaggio complessivo mentre il pezzo viene consolidato in uno solo. Questo ci permette di esplorare gli ulteriori vantaggi intrinseci che la stampa 3D offre, come la riduzione dei tempi e dei costi di assemblaggio all’interno della catena di fornitura. Questo esempio del Gruppo Fiat Automobile mostra una dima di assemblaggio per saldatura consolidata da almeno nove componenti fabbricati appositamente in un unico pezzo stampato in 3D, senza bisogno di ulteriori fissaggi.

L’AM permette anche di stampare parti all’interno di altre parti, il che è particolarmente interessante per chi utilizza questa tecnologia per realizzare parti innovative o estetiche.

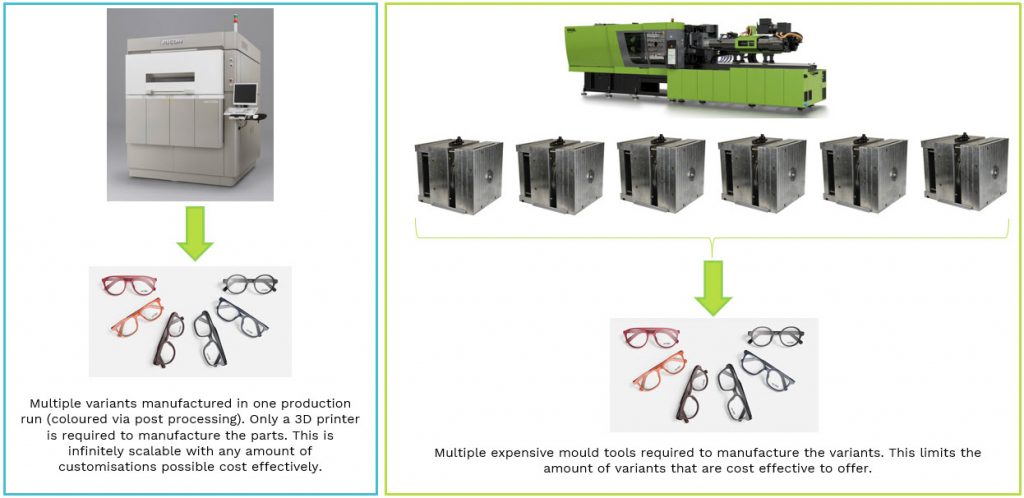

Personalizzazione

La personalizzazione su scala è sempre stata una sorta di sfida per la produzione, ma questo non è il caso della stampa 3D ed è uno dei suoi vantaggi più pubblicizzati. La progettazione dei prodotti è completamente aperta, in quanto il numero di varianti di pezzi prodotti in una sola volta non fa differenza per il processo di stampa. La personalizzazione dei componenti stampati a iniezione richiederebbe una serie di strumenti diversi o inserti rimovibili, che sarebbero inefficienti da gestire pezzo per pezzo per applicazioni a basso volume.

L’occhialeria è un settore che sta già sfruttando appieno la personalizzazione tramite la stampa 3D. Ogni forma del viso e capacità visiva è diversa e quindi, in un mercato altamente individualista, ci si aspetta sempre più che gli occhiali siano fatti su misura per ogni cliente. Il marchio di occhiali Aoyama Optical France ha lanciato nel 2015 la sua collezione di occhiali We DDD che sfrutta le infinite possibilità di design offerte dalla stampa 3D, con 14 montature disponibili in diverse misure, colori e texture.

“La collezione We DDD è pensata per il consumatore di oggi, esperto di tecnologia e orientato alla moda: consapevole di ciò che vuole e dell’alta qualità che merita. La produzione standardizzata e l’approccio unico non sono più sufficienti. Offriamo opzioni personalizzabili che parlano direttamente ai gusti e alle preferenze di un individuo. L’obiettivo di Aoyama con questa collezione è stato quello di portare la vera personalizzazione di massa in un prodotto di lusso di livello consumer”.

Philippe Beuscart, CEO di Aoyama

Produrre occhiali con lo stampaggio a iniezione, con tutte le opzioni e le varianti necessarie, non sarebbe economicamente conveniente a causa delle molteplici varianti di utensili che sarebbero necessarie. Grazie alla natura agile della stampa 3D e alla sua capacità di produrre su richiesta, la personalizzazione su scala di massa è possibile solo grazie alla tecnologia 3D.

Conclusione

Per sfruttare appieno i vantaggi end-to-end della stampa 3D è essenziale, come per la maggior parte delle tecnologie di produzione, che i progettisti ne comprendano appieno le capacità. La progettazione svolge il ruolo più importante nel ciclo di sviluppo del prodotto per le parti che devono essere prodotte con la stampa 3D, semplicemente perché la progettazione influenza molti degli altri vantaggi intrinseci che la AM ha da offrire. Non si tratta solo di conoscere le regole della DfAM, ma di avere una vera e propria conoscenza della tecnologia e del sistema specifico che si intende produrre, sia che si tratti di un prototipo che di un pezzo finale. La conoscenza di ciò che la tecnologia può o non può fare è essenziale prima di iniziare il processo di progettazione.

Ma questo di per sé non porta alla creatività libera che concepisce oggetti possibili solo con la stampa 3D; la capacità di tradurre questa comprensione in un design innovativo è altrettanto importante. Per questo abbiamo bisogno di immaginazione, ma anche di strumenti che interpretino queste idee in formato CAD, sia attraverso la modellazione parametrica convenzionale, diretta/sottodivisionale, sia attraverso una combinazione o un software di progettazione generativa.

Ciò che è chiaro è che la stampa 3D è una tecnologia destinata a rimanere e che, se compresa appieno, è uno strumento di produzione incredibilmente potente per aprire nuovi modi di pensare al design.