Hozelock fa parte del gruppo Hozelock, fondato nel 1959. Fin dagli esordi, l’azienda si è posta l’obiettivo di sviluppare prodotti tecnicamente perfetti e di grande impatto visivo che facessero parte di un sistema. Il loro primo prodotto è stato il primo connettore per tubi in plastica al mondo: l’Hoze-Lock.

Oggi l’azienda è un produttore globale di attrezzature da giardino con sede a Birmingham, nel Regno Unito, e oltre il 75% dei suoi prodotti sono realizzati in Gran Bretagna. I prodotti Hozelock sono venduti in Europa, Australia e Nuova Zelanda e il loro portafoglio clienti e prodotti è in continua crescita. Per loro stessa ammissione: “Combiniamo la conoscenza e la passione per il giardinaggio con l’orgoglio per l’artigianato per sviluppare soluzioni di giardinaggio che aiutino i giardini a fiorire e a prendere vita”.

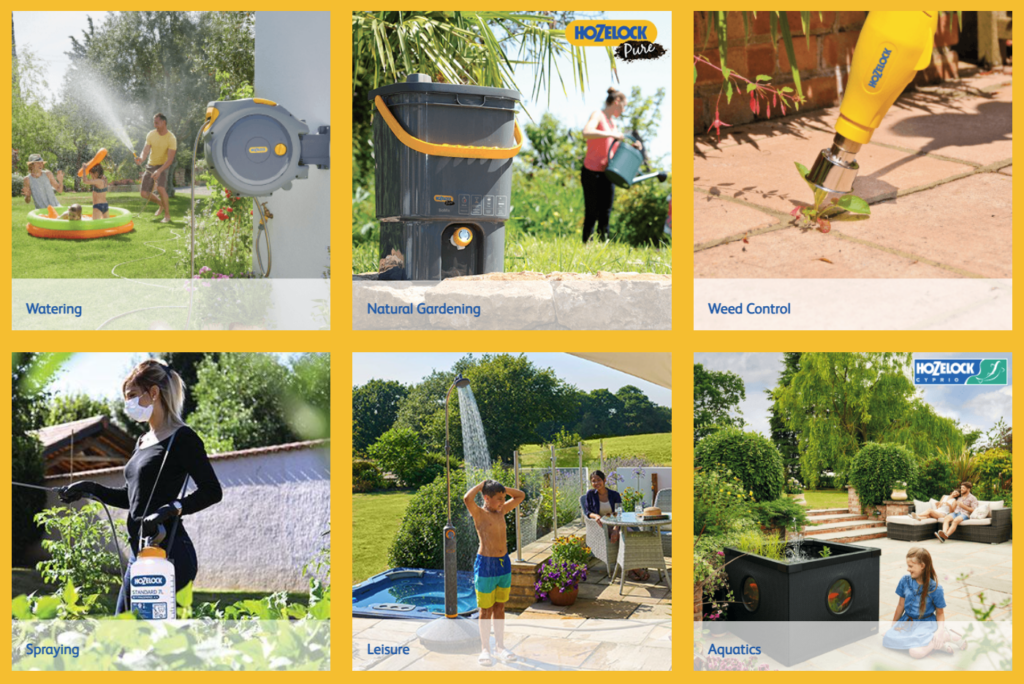

Applicazione

Poiché l’evoluzione di Hozelock consiste nello sviluppo di una gamma di prodotti per il giardinaggio domestico e l’acquariofilia, è di fondamentale importanza che le fasi di progettazione e prototipazione dei prodotti siano allo stesso livello professionale dei prodotti per l’utente finale presenti sul mercato.

Ross Braithwaite, Design Project Manager di Hozelock, ha dichiarato: “Per diversi anni abbiamo utilizzato pezzi di grande formato in polipropilene (PP), con sinterizzazione laser selettiva (SLS).

“Nelle nostre fabbriche facciamo molto stampaggio a iniezione di polipropilene – e usiamo anche molto Nylon SLS, ma per la migliore prototipazione, il polipropilene di Ricoh 3D Ricoh 3D dà una sensazione molto più ‘vera’ ai pezzi di produzione.

Hozelock ha adottato la stampa 3D nel suo modello di business da quando è stata resa disponibile nel Regno Unito e si vanta di esplorare tecnologie e materiali nuovi e innovativi per migliorare la sua gamma di prodotti.

Ross ha aggiunto: “Per questo progetto specifico, abbiamo richiesto il supporto di Ricoh 3D per la prototipazione del nostro Compostiera EasyMix 2-in-1″.“

Sfida

Una delle sfide affrontate da Hozelock era la progettazione e la prototipazione di nuove parti in tempi ragionevoli per introdurre nuovi prodotti sul mercato. Utilizzando il PP di Ricoh 3D, l’azienda è stata in grado di testare i nuovi elementi del prodotto con sicurezza e con costi minimi.

“Utilizziamo la RP sempre più spesso nel processo di sviluppo e il PP sinterizzato ci aiuta a prendere decisioni di progettazione che controllano la resistenza e la flessibilità con alti livelli di sicurezza”, ha spiegato Ross.

Soluzione

Il PP sinterizzato è stato la soluzione ideale per la progettazione di nuovi elementi del prodotto, in quanto ha fornito un prototipo molto realistico e quasi identico al pezzo finale prodotto in serie, senza la necessità di allestire un nuovo stampo a iniezione dedicato.

Benefici

L’utilizzo di parti in PP stampate in 3D ha permesso di ridurre i tempi di prototipazione e di risparmiare sui costi dei materiali. L’intero processo, dalla progettazione al lancio, ha richiesto solo 18 mesi.

I prototipi sono così simili al prodotto finale che possono essere (e sono stati) utilizzati per la fotografia e la validazione del prodotto. Nel giugno 2021 è stato realizzato il modello di convalida finale prima della commercializzazione della compostiera. Essendo un nuovo prodotto di mercato, Hozelock ha raggiunto l’obiettivo di unità entro 12 mesi dal lancio. Inoltre, ad oggi, Hozelock ha venduto oltre 20.000 unità.

Testimonianza

L’utilizzo della tecnologia e dell’esperienza di Ricoh 3D è stato fondamentale per Hozelock, in quanto ha permesso di raggiungere il mercato in tempo grazie a una delle innovazioni di prodotto.

“Il PP sinterizzato è stato molto efficace in quanto ha fornito parti molto realistiche”, ha spiegato Ross.

“Ha ridotto i tempi di sviluppo e potenzialmente ha fatto risparmiare tempo e denaro nella fase di debug degli stampi del progetto”.

Ross ha aggiunto: “Ricoh 3D ha aiutato Hozelock a portare sul mercato la compostiera EasyMix nei tempi, nei costi e con un’accoglienza molto positiva da parte del mercato”.

Da allora sono state create più di 20.000 unità per un prodotto nuovo sul mercato.

George Walters, Product Design and Innovation Engineer di Hozelock, ha dichiarato: “Il materiale PP di Ricoh simula meglio di altri materiali presenti sul mercato e reagisce come se producessimo nel nostro stabilimento.

“Utilizziamo molto PP nello stampaggio, quindi ci piace lavorare con Ricoh 3D per creare parti più grandi con materiali simili a quelli reali”.

Enrico Gallino, Senior Engineer di Ricoh 3D, ha dichiarato: “L’uso del PP è ideale in questa situazione perché crea qualcosa di molto simile al prodotto finale.

“L’utilizzo dell’AM in questo modo evidenzia ancora una volta le opportunità di co-creazione tra Ricoh 3D e le aziende esterne e ci auguriamo di poter collaborare ancora con Hozelock in futuro – come si suol dire, per ‘Restituire alla natura ciò che la natura ci ha dato'”.