Sfondo…

I circuiti stampati (PCB) sono presenti in quasi tutti i dispositivi elettronici del settore. Tuttavia, ogni dispositivo o oggetto che utilizza un PCB richiede una versione unica, con il design del pallet di saldatura che deve essere adattato esattamente alla geometria del circuito stampato.

I pallet di saldatura sono utilizzati per applicare i componenti a foro passante alle schede di circuiti stampati durante l’assemblaggio. Proteggono i componenti SMT (Surface-Mount Technology) nei circuiti ed espongono i componenti non mascherati alla saldatura a onda a 200°C+ (392°f). La maggior parte dei materiali polimerici fonde sotto lo sguardo severo di qualsiasi stazione di saldatura standard.

Per quanto riguarda la loro produzione, i PCB e i pallet di saldatura che li supportano hanno requisiti termici, elettrici, geometrici e meccanici che tendono a superare quelli che la maggior parte dei materiali per la stampa 3D può offrire.

Cosa rende diversa la produzione additiva basata sui compositi?

La tecnologia di produzione additiva basata sui compositi (CBAM) è stata sviluppata per tutte le procedure del processo di assemblaggio dei PCB. È l’unico processo basato su polveri che combina tessuti a fibre lunghe di carbonio o vetro con materiali a matrice termoplastica ad alte prestazioni come PA12 e PEEK.

L’uso di fibre lunghe (almeno 12 mm di lunghezza) offre prestazioni e resistenza significativamente migliori, rispetto alle fibre corte o tagliate, in tutto il pezzo e fino alle estremità, oltre ad altre proprietà come la stabilità dimensionale e la resistenza al calore e agli agenti chimici.

Grazie alla resistenza alle alte temperature e al basso coefficiente di espansione termica, il PEEK è un materiale ideale per le applicazioni di produzione elettronica. Il polimero ad alte prestazioni consente di utilizzare un saldatore sul dispositivo senza danneggiarlo, mantenendo i componenti in posizione durante il processo ed eliminando i problemi di deformazione. Con la tecnologia CBAM è anche possibile produrre dispositivi su misura in pochi giorni e a una frazione del costo rispetto ai processi di produzione tradizionali.

Ricoh 3D ha stretto una partnership con Impossible Objects nel 2021 per portare la sua tecnologia CBAM sul mercato europeo. Mark Dickin, Additive Manufacturing & Moulding Engineering Manager di Ricoh 3D, ha dichiarato:

“Sebbene molti non considerino le maschere e le attrezzature come l’applicazione naturale per questi tipi di compositi, sappiamo che uno dei principali ostacoli alla stampa 3D è il costo.

“La tecnologia CBAM è una combinazione unica di efficienza dei costi e prestazioni. Vediamo che le parti in composito rinforzato con fibre lunghe vengono utilizzate per l’up-engineering di materie plastiche a basso costo, parti metalliche leggere o per creare parti completamente nuove che non sarebbero altrimenti possibili”.

Parti piatte e piumate

Le parti strette come i circuiti stampati e le eliche sono ottime applicazioni per la tecnologia CBAM. Grazie alla combinazione di fogli di fibre lunghe e polveri polimeriche ad alte prestazioni, è possibile stampare caratteristiche puntiformi e bordi piumati con fibre distribuite in modo uniforme per ottenere parti ad alta resistenza e perfettamente funzionanti.

Ma come funziona?

Tutto inizia prendendo un foglio di tessuto non tessuto (fatto di fibre di carbonio o di fibre di vetro) e, utilizzando una testina di stampa a getto d’inchiostro, la fetta CAD viene stampata sul foglio con un fluido proprietario.

Il foglio viene poi ricoperto da una polvere polimerica che aderisce nel punto in cui è stato depositato il fluido.

Il polimero in eccesso viene rimosso, lasciando il polimero selettivamente depositato sul foglio, ripetendo i passaggi per tutti gli strati.

I fogli vengono poi impilati, compressi e riscaldati fino al punto di fusione del polimero.

Le fibre in cui non c’è polimero vengono poi sabbiate per rivelare le parti stampate in 3D.

L’esclusivo processo consente di produrre parti con un elevato rapporto resistenza/peso a un costo fino alla metà di quello delle parti in metallo.

Leggi i nostri casi di studio qui sotto per scoprire come viene utilizzato il CBAM nel settore della produzione elettronica…

Casi d’uso

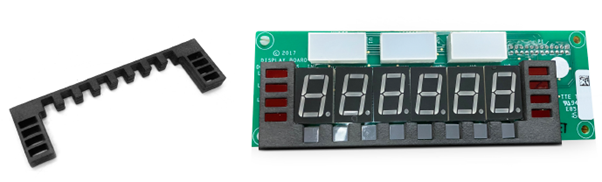

Vassoio di allineamento dei LED

Tipo di pezzo: Fibra di carbonio PEEK

Temperatura di deviazione del calore: 260C (500°F)

Resistenza chimica: Alta

Risultato: Eliminazione dei problemi di qualità

Dimensioni del pezzo: 103,0 x 29,6 x 10,5 mm

Tempo di consegna: 1 settimana

L’esempio qui riportato mostra un vassoio di allineamento che doveva contenere 16 luci LED perpendicolari alla scheda PCB durante il processo di saldatura a onda per un fornitore di elettronica.

In origine, il cliente non utilizzava alcun fissaggio o metodo per assicurarsi che la posizione di ciascun LED fosse allineata per l’assemblaggio successivo, ma quando il cliente ha avuto bisogno che i LED fossero allineati con il display che sovrastava il PCB nell’assemblaggio finale, si è rivolto alla stampa 3D.

Con 16 LED e 150 schede da rilavorare, è stata sviluppata rapidamente una dima con la stampa 3D per tenere i LED in posizione durante il processo di saldatura a onda. Tuttavia, i dispositivi in PLA, ABS e PVDF si sono sciolti sotto il preriscaldamento della saldatura a onda e quindi è stata esplorata la fibra di carbonio PEEK per produrre un vassoio di allineamento riutilizzabile ad alta temperatura.

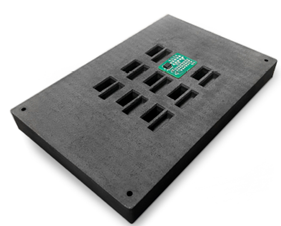

Dispositivo di saldatura

Tipo di pezzo: Fibra di carbonio PEEK

Temperatura di deviazione del calore: 260C (500°F)

Resistenza chimica: Alta

Risultato: Produzione triplicata; eliminazione dei problemi di qualità

Dimensioni del pezzo: 109,9 x 34,9 x 10,9 mm

Tempo di consegna: 1 settimana

Quando un altro cliente ha ricevuto un aumento del 400% degli ordini, era necessario un dispositivo che permettesse di batchare il processo di saldatura manuale di un connettore saldato su PCB, nel tentativo di aumentare la produzione e ridurre i tassi di fallimento.

L’area di guasto principale riguardava l’aggraffatura dei terminali al filo schermato, il che ha indotto il cliente a riprogettare il gruppo cavo/PCB e a convertire i terminali in un connettore saldato su PCB.

È stato necessario aumentare rapidamente le operazioni per soddisfare l’aumento della domanda, ma il collo di bottiglia è diventato la saldatura di questo nuovo connettore alla scheda principale con un cavo coassiale. Gli operatori dovevano tenere in mano una scheda più piccola di un francobollo e assicurarsi che il connettore fosse a 90 gradi su tre assi, dopo aver pre-stagnato le piazzole su 8.900 di queste schede a settimana. Dopo la prima settimana gli operatori lamentavano crampi alle mani.

Di conseguenza, è stato sviluppato un dispositivo in fibra di carbonio e PEEK in grado di contenere 10 schede alla volta, mantenendo la posizione del connettore sulla scheda.

Il risultato? Il cliente ha triplicato la produzione: gli operatori sono riusciti a produrre tutti gli 800 pezzi in 4 giorni, invece di tre operatori che impiegavano una settimana per svolgere lo stesso compito.

Apparecchio per saldatura selettiva

Tipo di pezzo: Fibra di carbonio PEEK

Temperatura di deviazione del calore: 260C (500°F)

Resistenza chimica: Alta

Risultato: Eliminazione dei problemi di qualità

Dimensioni del pezzo: 152,5 x 101,6 x 15,5 mm

Tempo di consegna: 1 settimana

Quando un cliente del settore aerospaziale ha restituito 300 assemblaggi di PCB a causa di una dimensione critica che non era stata rispettata, il nostro cliente si è vantato di aver fornito una risposta a una domanda difficile.

Il PCB richiedeva un connettore non visibile nell’immagine qui sopra, che doveva essere sollevato parallelamente di 0,7 mm dal PCB. La tolleranza prevista era di 0,1 mm, quasi impossibile da rispettare in un processo di saldatura automatizzato.

Il cliente era abituato a creare i propri utensili, quindi ha progettato una geometria per saldare nove connettori alla volta nel pannello di processo.

La nuova attrezzatura, stampata in fibra di carbonio PEEK, ha permesso di rilavorare i pannelli rimanenti e ha superato tutti i test per il parallelismo e le dimensioni dell’altezza, tanto che ne sono stati ordinati altri 300 senza alcun ritorno.

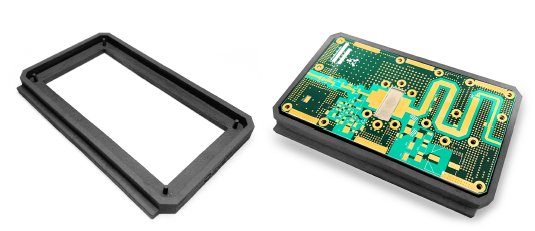

Vassoio del dissipatore di calore a montaggio superficiale

Tipo di pezzo: Fibra di carbonio PEEK

Temperatura di deviazione del calore: 260C (500°F)

Resistenza chimica: Alta

Risultato: Problema impossibile risolto

Dimensioni del pezzo: 150,5 x 96,3 x 12,09 mm

Tempo di consegna: 1 settimana

Il dispositivo qui sopra era un progetto sperimentale per un cliente che stava esplorando metodi per dissipare il calore del transistor di potenza. Il gruppo, utilizzato nelle apparecchiature radio per il controllo del traffico aereo, è sottoposto a uno stress continuo per 24-48 ore alla volta e deve essere in grado di sopportare le sollecitazioni termiche.

Era necessario un dispositivo non metallico che sopravvivesse alla temperatura estrema di 265° e che garantisse la saldatura del PCB al dissipatore di calore, cosa controintuitiva per un pezzo di metallo progettato per dissipare il calore.

Questo dispositivo in fibra di carbonio PEEK ha semplificato il processo, in quanto è stato possibile utilizzare dei perni per tenere allineati la scheda e il dissipatore di calore nel vassoio stampato in 3D. Questo significa che il dispositivo è stato confermato in quantità di 25 al mese per i prossimi 5 anni.

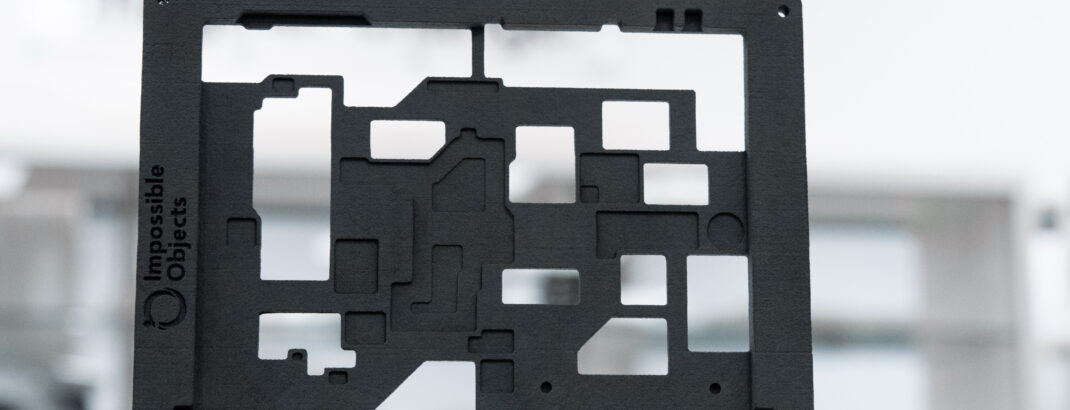

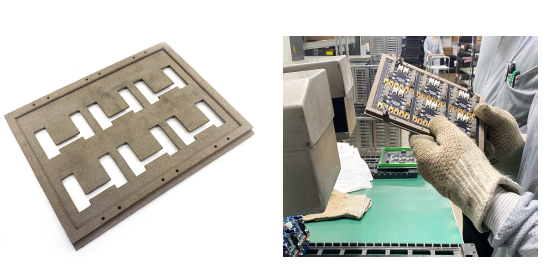

Pallet di saldatura a onda

Tipo di pezzo: Fibra di carbonio PEEK

Temperatura di deviazione del calore: 260C (500°F)

Resistenza chimica: Alta

Risultato: Rispettato il termine di 2 settimane per i clienti

Dimensioni del pezzo: 210,4 x 162,23 x 8,0 mm

Tempo di consegna: 1 settimana

Questo pallet per saldatura a onda in fibra di vetro PEEK è stato progettato e stampato pronto per la produzione in meno di una settimana, consentendo al nostro cliente di rispettare una scadenza di due settimane.

Il nastro Kapton era stato usato in precedenza per coprire le “dita” dorate della scheda, che erano collegate a un alimentatore e quindi dovevano essere pulite dalla saldatura.

Quando il nastro si staccava ripetutamente o veniva dimenticato, veniva progettato un pallet per evitare che il problema si ripetesse. Il tempo di consegna previsto per un pallet era di solito di sei settimane, con un tempo aggiuntivo per la riprogettazione.

Con FibreGlass PEEK la prima e la seconda iterazione sono state prodotte in sole due settimane e testate con successo con un pannello sostitutivo.

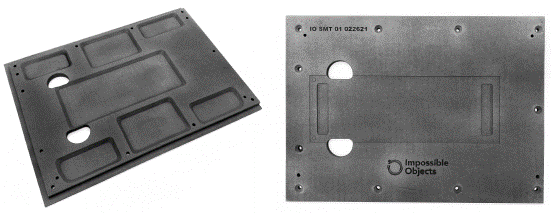

Pallet SMT

Tipo di pezzo: Fibra di carbonio PEEK

Temperatura di deflessione termica: 260C (500°F)

Resistenza chimica: Alta

Risultato: Ha permesso di avviare la produzione 6 settimane prima rispetto a una soluzione di produzione tradizionale.

Dimensioni del pezzo: 254,0 x 177,8 x 6 mm

Tempo di consegna: 1 settimana

Il nostro cliente produceva pallet SMT da molti anni, rilavorando il 20-30% delle schede per ogni ordine dopo averle testate, perché l’assemblaggio poteva essere testato solo nell’alloggiamento. L’alloggiamento è saldato a ultrasuoni intorno al PCB, il che significa che qualsiasi guasto comporta la distruzione e la perdita dell’alloggiamento.

La causa principale dei guasti era la qualità della saldatura di un connettore, impossibile da ispezionare con i mezzi normali a causa dei cavi nascosti sotto il pezzo. Il connettore si sollevava da alcune piazzole a causa della deformazione durante il riflusso SMT.

Per ovviare a questo problema, è stato prodotto un pallet SMT in fibra di carbonio e PEEK con una tasca per il connettore. Questo ha migliorato i rendimenti fino a circa l’85-90% e, senza ulteriori modifiche al processo di saldatura, il cliente ha raggiunto l’obiettivo di un rendimento di primo passaggio del 95% su questo prodotto.

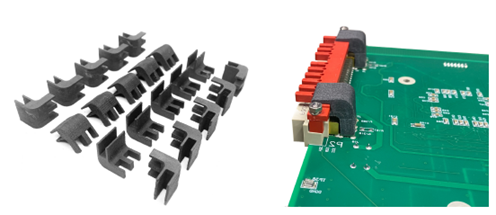

Apparecchio per saldatura selettiva

Tipo di pezzo: Fibra di vetro PEEK

Temperatura di deviazione del calore: 260C (500°F)

Resistenza chimica: Alta

Risultato: Rapidità di esecuzione di grandi volumi

Dimensioni del pezzo: 15,75 x 16,58 x 15,00 mm

Tempo di consegna: 1 settimana

Mantenere la posizione del connettore durante il processo di saldatura selettiva ha causato problemi, in quanto il lato saldato per primo si sarebbe inevitabilmente raffreddato e avrebbe sollevato l’altro lato. Non è stato possibile installare la ferramenta durante la saldatura del connettore, poiché i cavi si trovavano direttamente accanto alla ferramenta e le viti e i dadi dovevano essere privi di saldatura.

I supporti in fibra di vetro PEEK impediscono ai connettori di inclinarsi in avanti o indietro durante il processo di saldatura. Quando il PCB si raffredda, la ferramenta viene installata e la differenza tra destra e sinistra viene eliminata stringendo le viti.

Poiché questo connettore ha 44 fili, la rilavorazione è un progetto completo che può richiedere ore. Il fissaggio in fibra di vetro PEEK ha finora risolto il problema.

Conclusione

Una delle sfide che storicamente si presentano quando si lavora con i compositi nella produzione di elettronica con metodi convenzionali è sempre stata quella dei tempi e dei costi.

La produzione additiva sta cambiando questo stato di cose, offrendo un modo più veloce ed efficiente per produrre parti in composito, sia stampando gli utensili che direttamente le parti destinate all’uso finale.

Non c’è da stupirsi che i materiali compositi e fibrorinforzati siano interessanti per molti settori industriali. Questi materiali sono più resistenti e durevoli dei polimeri non rinforzati e allo stesso tempo più leggeri e convenienti dei metalli.

Noi di Ricoh 3D siamo entusiasti delle opportunità offerte dall’AM dei compositi e non vediamo l’ora di sviluppare con i nostri clienti applicazioni che sfruttino le capacità e le prestazioni ottenibili con la tecnologia CBAM, una tecnologia unica di produzione di compositi a base di polveri.