Mettre le polypropylène à l’épreuve avec Mécastyle pour une application marine en série

Le leader de la fabrication additive Ricoh 3D s’est associé aux experts en génie mécanique de Mécastyle pour tester son polypropylène (PP), le meilleur de sa catégorie, en tant que matériau idéal pour les applications en série.

Après une réunion lors d’une conférence de l’industrie, Ricoh 3D et Mécastyle ont réalisé leur vision commune dans l’accompagnement du déménagement des clients fabrication additive au-delà du prototypage jusqu’à la production en série de l’utilisation finale les pièces.

Enrico Gallino, spécialiste des matériaux chez Ricoh 3D, a déclaré: «Nous savions tous instantanément qu’il y avait une réelle synergie stratégique ici, donc lorsque Mécastyle nous a contactés avec le projet Cadden, nous étions tous deux ravis de voir ce que notre expertise combinée pouvait accomplir.»

Arrière-plan

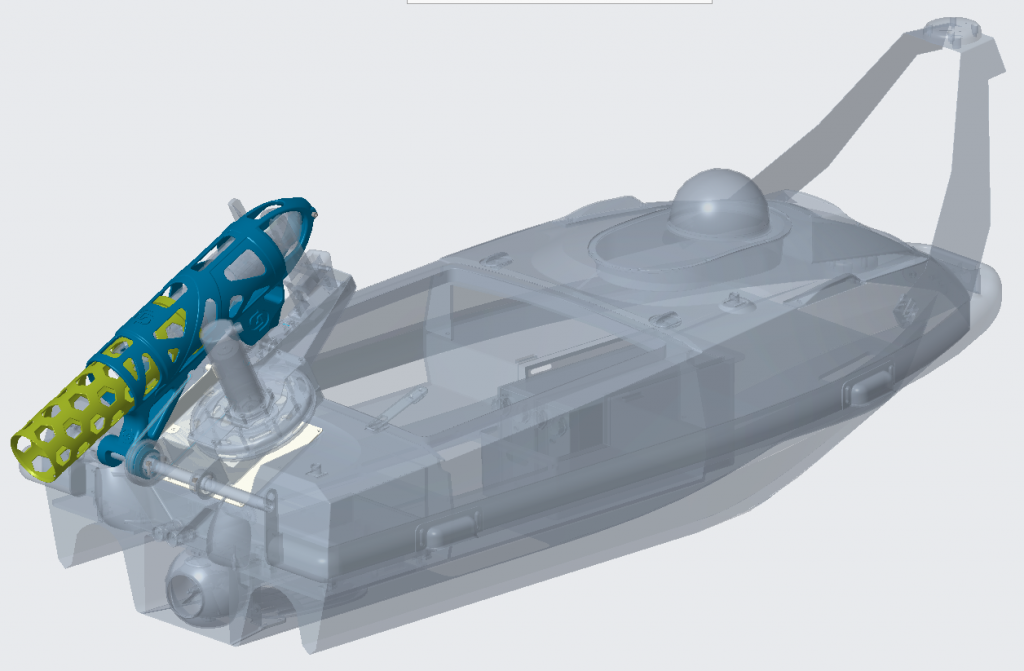

Ocean Alpha SL40 est un bateau d’étude autonome hautement sophistiqué développé par application marine spécialistes Cadden. L’USV (navire de surface sans pilote) de 1,6 mètre de long est un système de levés hydrographiques unique utilisé pour la détection et l’identification des objets et de la classification des fonds marins, fournissant également un visuel sous-marin et contrôle en temps réel pour surveiller les travaux ou la sécurité du chantier.

Cadden a été travailler avec Mécastyle pour réussir à concevoir et produire un solution pour verrouiller, libérer et récupérer des sondes en déployant tous les avantages de la fabrication additive (FA), plus communément appelée impression 3D.

En utilisant les données de matériaux et les connaissances de son propre laboratoire d’essais, Mécastyle a conçu une solution de série qui permet d’atteindre une véritable “ conception pour la fabrication additive ” (DfAM).

Le besoin

Développeur, fournisseur et opérateur de géolocalisation et les systèmes d’hydrographie, Cadden, nécessaires pour équiper son USV (Unmanned Surface Véhicule) avec un système de verrouillage, de libération et de récupération d’un pilote de sonde.

Thomas Pean, PDG de Mécastyle, a poursuivi: «Nous savions qu’il y avait peu de informations disponibles sur les performances à long terme des matériaux AM et ainsi fait appel à Ricoh pour son expertise dans la production de pièces fonctionnelles dans des matériaux uniques. Combinant nos compétences en conception de pièces, ingénierie, et la production de pièces nous a permis de générer les mêmes données que celles disponibles grâce à la fabrication traditionnelle. »

Mécastyle pourrait voir le potentiel d’exploiter l’additif fabrication de pièces finales et production en série.

Comme il s’agissait d’une pièce complexe produite initialement en faibles volumes, le processus de frittage sélectif au laser était le mieux adapté en raison de la grande chambre de fabrication du système Ricoh, ce qui signifiait que tout le produit pouvait être imprimé en une seule pièce sans avoir besoin d’être assemblé.

La solution

Combiner l’expertise de Mécastyle en génie mécanique avec la production de Ricoh capacités pour répondre aux besoins de Cadden.

- Analyse fonctionnelle

Comme pour tout projet mécanique, l’analyse fonctionnelle était la première phase effectuée. Cette phase consiste à identifier, prioriser et décomposer les principales fonctions et contraintes du produit pour atteindre le résultat souhaité les sorties. Réalisée avant la conception, l’analyse fonctionnelle constitue le fondation du projet.

Cette analyse fonctionnelle a abouti au choix d’un matériau polymère, en réponse aux fonctions de contrainte de masse et de résistance à la environnement.

- La fonction de contrainte de masse a exclu l’utilisation de matériaux métalliques denses

- La fonction de contrainte de résistance au milieu aquatique a éliminé l’utilisation de polymères à forte absorption d’humidité ou sensibilité à l’hydrolyse.

2. Essais de fatigue

L’étude du potentiel de résistance à la fatigue d’une pièce ou structure consiste à contrôler le comportement du matériau à partir d’essais sur les spécimens. Ces tests sont réalisés dans le cadre des essais de fatigue Mécastyle laboratoire.

Les caractéristiques résultant de ces tests permettent de prédire le comportement du des pièces ou des produits conformes au processus de fabrication additive, et conception autour de ces paramètres.

Le polypropylène était trouvé pour effectuer les tests de fatigue, à un prix plus rentable et, surtout pour l’application, sans absorber d’eau. Avec PA12 une étape supplémentaire a été nécessaire pour imprégner ou peindre la pièce, résultant dans un processus plus long et plus coûteux.

Le polypropylène était, par conséquent, considéré comme le matériau le plus approprié pour cette application.

3. Coût – analyse économique

Le coût étant une autre fonction de contrainte, une analyse économique a été déterminer le procédé de fabrication offrant la meilleure réponse à nos clients exigences (Design to Cost), c.-à-d. production de faible volume (quelques dizaines d’unités par an), fabriquées à la demande et sans gestion de stock. Les deux processus les plus pertinents pour cela sont l’usinage et la fabrication additive.

La fabrication additive offrant le plus grand potentiel d’intégration de fonctions, ce processus s’est avéré être le plus optimal techniquement et économiquement solution pour le projet Cadden. La pièce imprimée en 3D, produite en Ricoh SLS Le polypropylène s’est avéré être près de la moitié du coût d’une solution usinée.

Thomas a commenté: «En plus de l’avantage de réduire les coûts de production, AM permet de fabriquer des pièces à la demande. C’est un avantage clé, car les entreprises n’ont plus besoin de stocker des pièces et les coûts d’inventaire qui en résultent sont supprimés. »

4. Valeur ajoutée du matériel Ricoh

«Les propriétés d’étanchéité de notre polypropylène sont uniques sur le marché aujourd’hui », a expliqué Enrico. «Cela signifie qu’aucun post-traitement n’est nécessaire pour une partie étanche et esthétique, rendant le projet viable pour le prototypage production en série. »

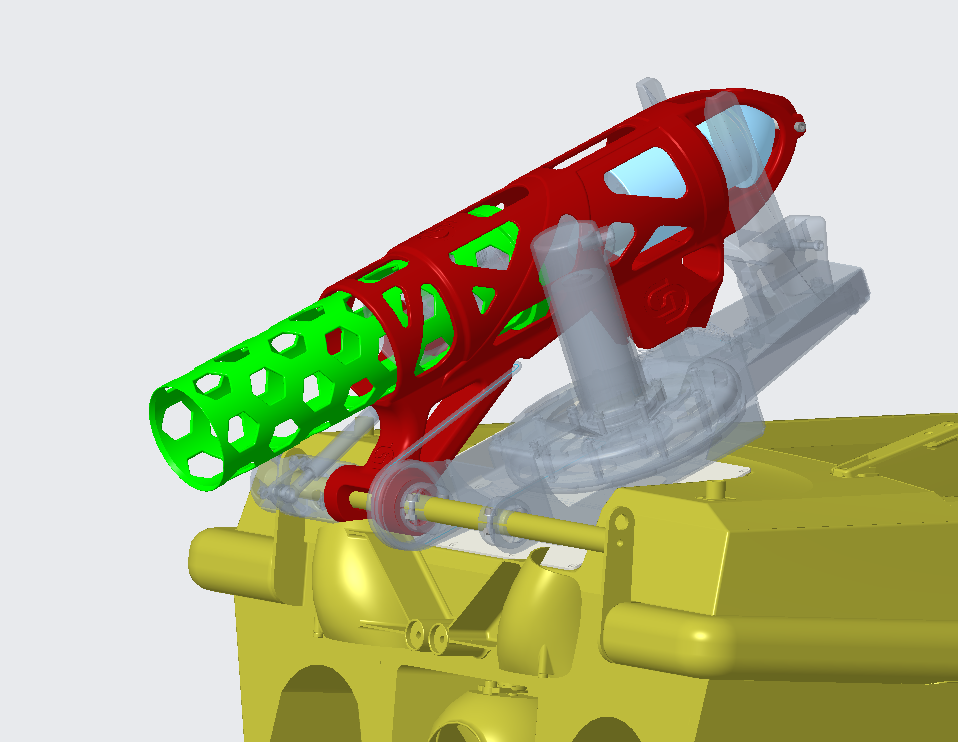

5. Conception pour la fabrication additive

Pour réaliser la gamme complète des avantages de la FA, la solution Mécastyle a été conçue en utilisant “ Design for Additive Manufacturing ” (DfAM), une méthodologie de conception entièrement orientée vers la fabrication additive pour inclure l’intégration des fonctions, l’optimisation topologique, la fusion des pièces pour limiter l’assemblage, la personnalisation et intégration de l’image de marque.

En soumettant le polypropylène de Ricoh à une contrainte cyclique, le composant pourrait alors être conçu en utilisant ces informations mécaniques comme spécification.

6. Calcul et simulation pour améliorer le temps de mise sur le marché

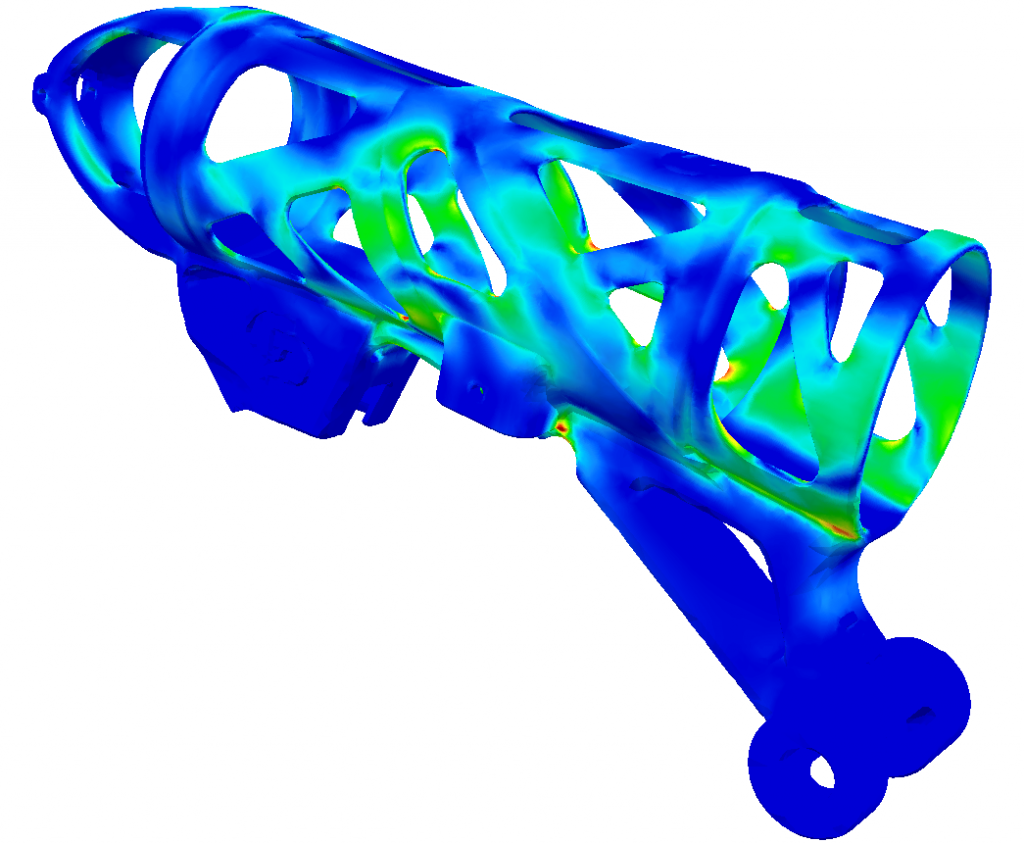

Parallèlement à cette phase d’étude, la simulation numérique (Analyse par éléments finis) a permis à Mécastyle d’anticiper le comportement du produit en fonction de la contrainte mécanique. Cette étape nous permet d’arriver rapidement à une définition numérique conforme aux spécifications fonctionnelles du client, ce qui se traduit par une réduction significative des délais de mise sur le marché. Il permet également de réduire le nombre de prototypes fonctionnels à tester sur banc, et donc de réduire les coûts tout en optimisant le délai de mise sur le marché des pièces de série.

En détail:

Une fois les charges connues, des simulations peuvent être utilisées pour déterminer les contraintes mécaniques sur la pièce et comprendre exactement ce qu’elle doit faire dans le cadre de la demande finale. Le périphérique de numérisation est connecté à un petit bot sur le navire, ce qui signifie que lorsque le bot se déplace, il y a contrainte mécanique sur la pièce. Ces charges doivent être prises en compte dans calculs pour garantir que la pièce ne casse pas ou ne bascule pas du navire. Avec ces calculs, les performances peuvent être prédites à l’avance sans test, et est très efficace par rapport au cycle de développement de pièce typique qui implique itérations de fabrication, essais au banc, modifications et re-fabrication de prototypes pour de nouveaux tests – ainsi que le budget et les délais de mise sur le marché associé à cela.

Ces données physiques sont ensuite entrées dans les logiciel de conception et de calcul pour optimiser la conception en termes d’épaisseur, géométries et poids afin de générer des économies supplémentaires. Optimisation de la conception produit des formes organiques qui enlèvent tout matériau inutile, mais toujours garantit une conception visuellement agréable avec les capacités de performance requises. Cette combinaison de données quantitatives et qualitatives produit des des pièces rentables, qui peuvent encore être fabriquées grâce à la conception liberté de fabrication additive et procédé de frittage sélectif au laser en particulier. La même performance n’était tout simplement pas possible pour cette pièce avec FDM, avec l’enlèvement du matériau de support devant également être pris en compte dans le traiter.

Le frittage sélectif au laser (SLS), également connu sous le nom de «fusion sur lit de poudre», est considéré comme la technologie de base des fournisseurs d’impression 3D en raison de sa productivité et de sa large gamme de thermoplastiques techniques. De plus, l’absence de substrat en fait le choix idéal pour la fabrication de formes complexes, comme le porte-sonde Cadden.

VideoLivraison

La fabrication additive est généralement beaucoup plus rapide et plus réactifs que les méthodes traditionnelles, car l’usinage sur mesure et les moules ne le font pas doivent être fabriqués.

Le produit Cadden peut désormais être créé en six jours, ce qui signifierait des semaines d’usinage CNC.

Thomas a conclu: «Les avantages de la fabrication additive nous ont permis d’offrir à notre client Cadden la meilleure solution série clé en main répondant aux exigences fonctionnelles, techniques et économiques.»