L’injection de liant métallique (BJT) est devenue une technologie qui change la donne dans le monde de la fabrication, en particulier lorsqu’il s’agit de travailler l’aluminium.

Il offre un large éventail d’avantages par rapport aux procédés de fabrication conventionnels, ce qui en fait un choix innovant pour diverses applications.

Dans ce court entretien, Mark Dickin, responsable de la fabrication additive chez Ricoh 3D, explique comment la technologie de projection de liant métallique de RICOH “révolutionne la production de pièces en aluminium”, accroît la liberté de conception, réduit les coûts et contribue à l’amélioration des performances, avec le potentiel de certains attributs remarquables en matière de durabilité.

Q : Quelle liberté de conception le BJT en aluminium offre-t-il par rapport aux méthodes conventionnelles ?

R : “L’un des principaux avantages de notre BJT est la liberté de conception qu’il offre pour les composants en aluminium.

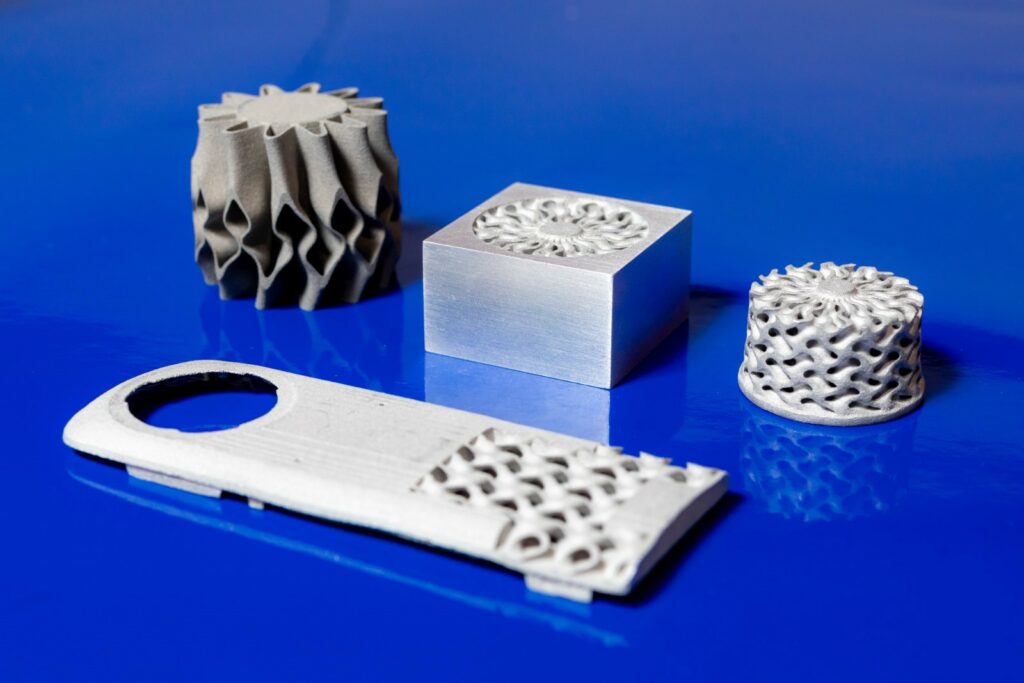

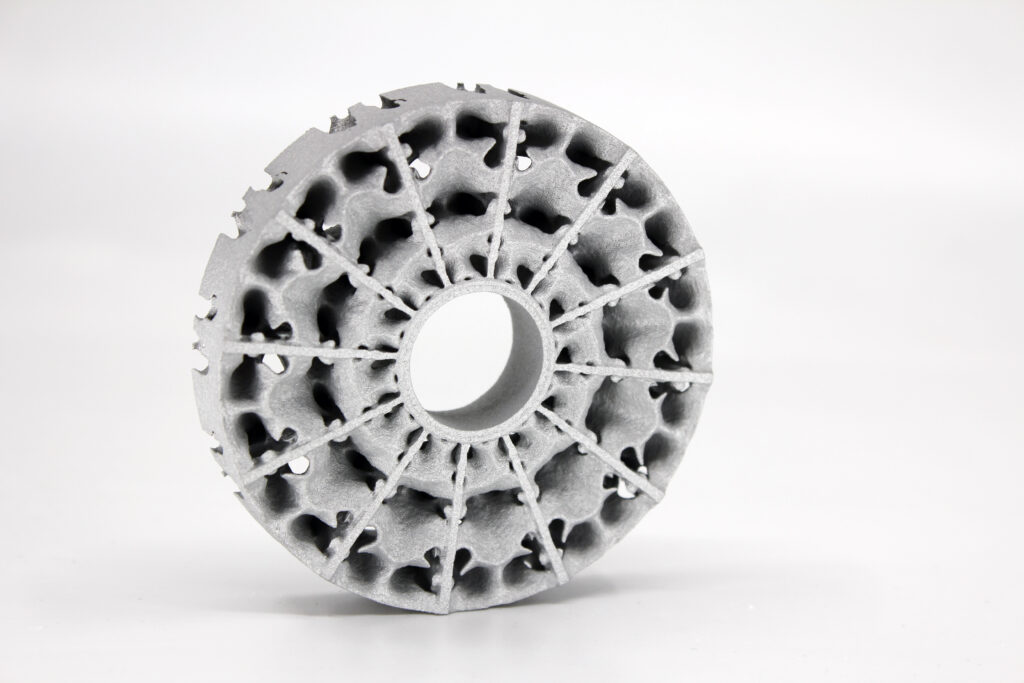

“Les méthodes de fabrication conventionnelles s’accompagnent souvent de limitations en matière de conception. Cependant, avec BJT, les ingénieurs et les concepteurs peuvent désormais créer des géométries complexes, légères et améliorant les performances, qui étaient auparavant considérées comme difficiles ou irréalisables.

“Cette nouvelle liberté de conception est particulièrement précieuse dans les secteurs qui exigent des composants complexes et personnalisés.

Q : Qu’offre le BJT en aluminium en termes d’innovation de processus ?

R : “L’innovation est au cœur de BJT, où l’aluminium occupe une place centrale.

“Par rapport à la fabrication conventionnelle de l’aluminium, qui repose essentiellement sur des méthodes soustractives telles que l’usinage, le moulage ou le formage, le BJT est un processus de fabrication additive.

“En bref, il s’agit de construire des pièces couche par couche à l’aide d’une fine poudre et d’un liant.

“L’aluminium est intrinsèquement difficile à fritter, mais grâce à notre savoir-faire, à notre héritage en matière de fabrication et d’innovation et à notre engagement dans la recherche et le développement (R&D), nous avons mis au point une méthode permettant de fritter avec succès les composants, ce qui a ouvert la voie à la projection de liant pour l’aluminium.

Q : Qu’est-ce que la conception pour la fabrication additive et quel est son impact sur la conception globale d’un produit ?

R : “La conception pour la fabrication additive (DfAM) est un aspect crucial de l’utilisation des BJT.

“En comprenant les capacités du processus additif, les concepteurs peuvent optimiser leurs modèles pour obtenir de meilleures performances.

“Le DfAM garantit que les pièces sont optimisées, fonctionnelles et qu’elles améliorent les performances afin de garantir de meilleurs résultats pour le produit.

Q : Comment BJT s’aligne-t-il sur les objectifs de développement durable?

R : “Outre l’amélioration des performances, BJT est également connu pour sa capacité à produire des composants légers en aluminium. Cette caractéristique est particulièrement importante dans des secteurs tels que l’aérospatiale et l’automobile, où la réduction du poids se traduit directement par une amélioration du rendement énergétique et une diminution des émissions de carbone.

“La contribution de BJT à la réduction des émissions de CO2 est une étape importante vers des pratiques de fabrication durables.

“Vers la réalisation d’une société sans carbone, Ricoh 3D encourage les entreprises à contribuer à l’électrification des secteurs de l’automobile, de l’aéronautique et de la mobilité – ainsi que de nombreux autres secteurs – en innovant dans les pièces d’échange thermique et en rendant les pièces plus légères et plus petites, telles que les échangeurs de chaleur, les batteries et les inverseurs.

“Sans oublier que le processus BJT unique de RICOH optimise l’utilisation des matériaux, éradiquant ainsi les déchets qui se produiraient avec les méthodes de fabrication traditionnelles”.

Q : Quelles sont les performances des BJT en matière de gestion thermique ?

R : “L’aluminium de RICOH est un excellent conducteur de chaleur et, grâce à notre technologie et à nos processus BJT uniques, il est possible de concevoir des échangeurs de chaleur complexes qui maximisent l’efficacité thermique et les performances globales du système.

“La combinaison de la DfAM et des capacités de gestion thermique fait de BJT un choix de premier ordre pour la fabrication de structures d’échangeurs de chaleur complexes.”

Découvrez comment RICOH a repensé son caisson de protection THETA pour en faire une solution de gestion thermique, permettant de surveiller 24 heures sur 24 l’une de ses chaînes de fabrication dans un environnement à haute température, jusqu’à 32°C (90° F). Accédez à l’étude de cas.

Q : La réduction des coûts est tout aussi importante que la fabrication d’un produit de haute qualité. BJT vous aide-t-elle à cet égard ?

R : “La projection de liants métalliques permet de réduire les coûts de plusieurs façons.

“L’élimination d’un outillage coûteux et la minimisation des pertes de matériaux contribuent à une réduction globale des coûts.

“Bien que l’investissement initial dans l’équipement d’impression 3D puisse être plus élevé, le coût à long terme par pièce peut être considérablement réduit par rapport aux méthodes de fabrication traditionnelles.

“L’augmentation des volumes de produits permet de réduire les coûts globaux de fabrication.

“Il convient de noter que les entreprises doivent considérer les coûts différemment d’une transaction à l’autre […]. La fabrication additive en tant que “système global” peut réduire les coûts.

“L’analyse du cycle de vie, traditionnellement utilisée pour évaluer les incidences sur l’environnement, peut également aider à quantifier les économies potentielles liées à l’adoption des techniques d’AM, ce qui permet aux entreprises d’aller au-delà des modèles de coûts et des mesures traditionnels pour déterminer de manière plus globale comment l’AM peut être bénéfique pour leur activité”.