La fabrication additive (AM) a le pouvoir de révolutionner à la fois le cycle de développement des produits et le processus de fabrication de bout en bout , ce qui permet d’optimiser les conceptions, d’améliorer considérablement les délais et de stimuler la productivité.

Tel est le message de Rich Minifie, ingénieur principal en fabrication additive chez Ricoh 3D.

Selon M. Rich, l’AM donne aux ingénieurs et aux concepteurs de produits ( ) la possibilité de repenser la phase de conception d’un produit, , en dépassant les limites des processus de fabrication traditionnels.

“L’AM donne aux concepteurs la liberté d’imaginer des concepts plus créatifs qui ne peuvent être réalisés que grâce à cette technologie”, a-t-il déclaré à l’adresse .

“La consolidation des pièces, la réduction de l’assemblage manuel sur le site et la simplification ou l’optimisation de la conception, voilà le véritable pouvoir de l’AM”.

Les experts de Ricoh ont retravaillé et réorganisé plusieurs produits en passant d’une méthode de fabrication traditionnelle à l’AM. Cette évolution n’est nulle part plus évidente que dans les propres opérations de Ricoh et les processus de production associés à son activité principale d’imprimantes commerciales.

Une opération aussi simple que l’impression sur enveloppes pose des problèmes de productivité à l’échelle de l’industrie, car elle implique généralement que de petits lots d’enveloppes soient fréquemment rechargés à la main dans le bac à papier de l’imprimante. Pour résoudre ce problème, le département Solutions internes de Ricoh a conçu une aide à l’alimentation dynamique fabriquée à partir de pièces en aluminium et en métal pressé CNC, combinées à des composants standard qui devaient être assemblés manuellement.

L’aide à l’alimentation dynamique a amélioré la productivité de de 80 % en permettant à l’alimentation en papier d’être remplie d’enveloppes . Cependant, le processus de fabrication du nouveau dispositif signifiait que le délai de livraison du composant pouvait aller jusqu’à six semaines, avec une quantité minimale de commande (MOQ) de 10 unités.

Avec une moyenne d’une commande par mois pour l’aide à l’alimentation, le MOQ a été une source de frustration et l’équipe a dû stocker des pièces afin de répondre à la demande et d’éviter des retards coûteux pour le client final .

Rich a déclaré : “Nous pouvions voir que l’aide à l’alimentation dynamique était utile et avait du potentiel : “Nous avons pu constater que l’aide à l’alimentation dynamique était utile et avait du potentiel, mais elle coûtait 470 £ et le délai de mise en œuvre était trop long.

“Il était évident que le produit se prêtait parfaitement à l’impression 3D.

“Parfois, si les ingénieurs ont utilisé des méthodes de fabrication traditionnelles pendant toute leur carrière, il leur est difficile d’envisager des solutions en dehors de ce contexte. Ce n’est pas le cas des personnes qui ont travaillé avec l’AM dès le début. Ces obstacles n’existent pas”.

L’équipe de Ricoh a pu habilement consolider les pièces pour éliminer le besoin d’assemblage et de composants de fixation supplémentaires .

En conséquence, le délai d’exécution du produit a été réduit de plusieurs semaines à un seul jour ( ). Le produit peut désormais être fabriqué à la demande de – sans qu’il soit nécessaire de conserver des stocks – en seulement neuf heures.

Le prix de la solution a également été réduit à 84 £ ( ), tout en regroupant 36 pièces en seulement trois.

Rich poursuit : “L’aide à l’alimentation dynamique est un exemple petit mais puissant de la façon dont la GA peut rationaliser les processus pour les entreprises – y compris la nôtre !

“De l’utilisation de la technologie 3D pour l’assemblage de pièces, le remplacement de métaux et l’intégration de fonctions dans nos imprimantes de production, aux composants pour les innovations à jet d’encre sur le marché de la production de papiers peints en volume, en passant par les gabarits et les fixations dans nos usines d’embouteillage de toner – il existe des exemples transformateurs dans toute l’entreprise de la façon dont nous utilisons nos propres services d’AM pour éliminer les assemblages manuels, réduire les niveaux de stock et rationaliser la chaîne d’approvisionnement. Cela nous donne un aperçu de première main à présenter à nos clients”

M. Rich a souligné que, contrairement aux idées reçues, l’impression 3D va bien au-delà du simple prototypage, avec le bon partenaire de fabrication.

“Au cours du cycle de conception, un prototype est nécessaire pour l’acceptation visuelle, pour tester l’ajustement et l’assemblage, ou pour des simulations d’essai”, a-t-il déclaré à .

“Historiquement – et je parle d’il y a à peine cinq ans – c’est le seul moment d’un projet où vous envisageriez la fabrication additive, afin de produire des pièces rapidement et de garantir qu’aucune erreur n’est commise dans l’outillage coûteux.

“Aujourd’hui, cependant, les choses sont très différentes. Grâce à l’évolution récente de la technologie et des matériaux, la fabrication additive est plus que jamais reconnue comme un outil de fabrication sérieux pour les pièces d’utilisation finale.

Si l’impression 3D sur le site offre incontestablement une plus grande flexibilité en matière de conception, il ne s’agit pas encore d’un cas où les règles de conception sont jetées par la fenêtre ( ).

Il a déclaré : “Il existe des directives de conception pour la fabrication (DFM) pour la fabrication additive, connues sous le nom de DFAM, mais en raison de la nouveauté et de la variété des technologies et des systèmes additifs disponibles sur le marché, ces directives sont encore en pleine évolution.

“Aujourd’hui, les considérations varient en fonction de ce qui peut être réalisé sur pour chaque système individuel en termes de taille minimale des caractéristiques et de force de différents matériaux, en raison des propriétés anisotropes des pièces imprimées en 3D.

“Un autre facteur clé lors de la conception pour l’AM est de s’assurer que le gauchissement dû à l’épaisseur de la paroi est évité à tout prix”.

L’une des marques de fabrique de cette technologie est la capacité de fabriquer des pièces dans des pièces. Ricoh 3D travaille avec l’hôpital orthopédique Robert Jones et Agnes Hunt d’Oswestry, qui améliore la rééducation des patients grâce à un levier orthétique produit par l’impression in situ de l’articulation à rotule. Il n’est donc plus nécessaire d’avoir recours à un processus d’assemblage coûteux.

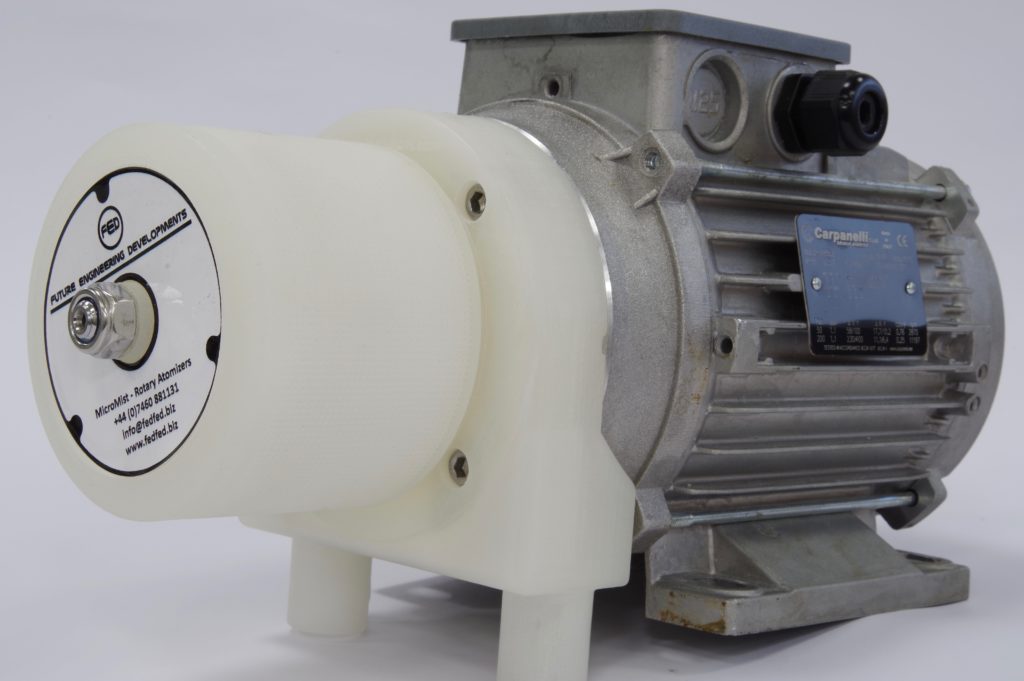

De même, la géométrie de la gamme d’atomiseurs rotatifs MicroMist™, qui supprime la poussière dans les environnements industriels, ne pouvait pas être fabriquée en une seule pièce avec une technique de fabrication autre que l’impression 3D.

Certains secteurs ont déjà exploité le potentiel de la fabrication additive . Elle est largement utilisée en F1, par exemple, où les cycles de développement sont réduits à quelques jours et où des modifications de conception sont mises en œuvre entre les courses afin d’obtenir un avantage concurrentiel.

Il en va de même pour l’aérospatiale, où le poids est d’une importance vitale – chaque kilogramme envoyé dans l’espace coûte plus de 15 000 livres sterling. La technologie révolutionne également la sphère médicale, où les prothèses peuvent être fabriquées sur mesure pour le patient, et est largement adoptée dans l’architecture pour la modélisation .

Mais si l’on fait abstraction de ces pionniers, il existe un grand nombre d’entreprises qui ferment les yeux sur la technologie.

“Il est temps pour les concepteurs et les fabricants d’utiliser la puissance de l’AM pour leurs processus et leur production “, conclut M. Rich.