Hozelock fait partie du groupe Hozelock, fondé en 1959. Dès ses débuts, l’entreprise s’est attachée à développer des produits techniquement parfaits, visiblement marquants et faisant partie d’un système. Son premier produit a été le premier raccord de tuyau en plastique au monde, le Hoze-Lock.

Aujourd’hui, Hozelock est un fabricant mondial d’équipements de jardinage dont le siège social se trouve à Birmingham, au Royaume-Uni, et plus de 75 % de ses produits sont fabriqués en Grande-Bretagne. Les produits Hozelock sont vendus en Europe, en Australie et en Nouvelle-Zélande, et leurs portefeuilles de clients et de produits ne cessent de s’étoffer. De leur propre aveu: “Nous combinons nos connaissances et notre passion pour le jardinage avec la fierté de l’artisanat pour développer des solutions de jardinage qui aident les jardins à s’épanouir et à prendre vie.”

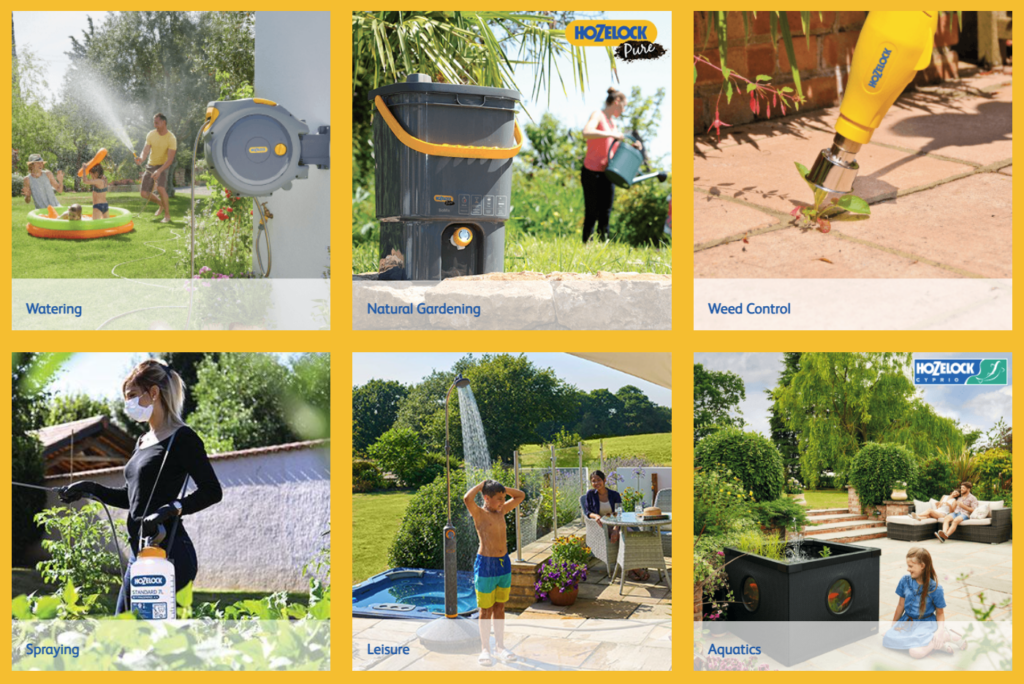

Application

L’évolution de Hozelock consistant à développer une gamme de produits domestiques de jardinage et d’aquariophilie, il est primordial que les phases de conception et de prototypage des produits se situent au même niveau professionnel que les produits destinés aux utilisateurs finaux sur le marché.

Ross Braithwaite, responsable du projet de conception chez Hozelock, a déclaré : “Depuis plusieurs années, nous utilisons des pièces grand format en polypropylène (PP) obtenues par frittage sélectif au laser (SLS).

“Dans nos usines, nous réalisons beaucoup de moulage par injection de polypropylène – et nous utilisons également beaucoup de SLS en nylon, mais pour le meilleur prototypage, Le polypropylène de Ricoh 3D de Ricoh 3D donne une impression beaucoup plus “vraie” aux pièces de production.

Hozelock a intégré l’impression 3D dans son modèle d’entreprise depuis qu’elle est disponible au Royaume-Uni, et s’enorgueillit d’explorer des technologies et des matériaux nouveaux et innovants afin d’améliorer sa gamme de produits.

Ross a ajouté : “Pour ce projet spécifique, nous avons eu besoin du soutien de Ricoh 3D pour le prototypage de notre Composteur EasyMix 2-en-1.“

Défi

L’un des défis auxquels Hozelock était confronté était la conception et le prototypage de nouvelles pièces dans un délai raisonnable pour lancer de nouveaux produits sur le marché. En utilisant le PP de Ricoh 3D, ils ont pu tester de nouveaux éléments de produits en toute confiance et avec un minimum de temps.

“Le PP fritté nous aide à prendre des décisions de conception qui contrôlent la résistance et la flexibilité avec un niveau de confiance élevé”, explique M. Ross.

Solution

Le PP fritté était la solution idéale pour la conception de nouveaux éléments de produit, car il permettait d’obtenir un prototype très réaliste, presque identique à la pièce finale produite en série, sans qu’il soit nécessaire de créer un nouveau moule d’injection spécialisé.

Bénéfice

L’utilisation de pièces en PP imprimées en 3D a permis de réduire les délais de prototypage, tout en économisant sur le coût des matériaux. L’ensemble du processus, de la conception au lancement, n’a pris que 18 mois.

Les prototypes sont si semblables au produit final qu’ils peuvent être (et ont été) utilisés pour la photographie et la validation du produit. Le mois de juin 2021 a marqué la validation finale du modèle avant la mise sur le marché du composteur. En tant que nouveau produit de marché, Hozelock a atteint son objectif d’unités dans les 12 mois suivant le lancement. En outre, à ce jour, Hozelock a vendu plus de 20 000 unités.

Témoignage

L’utilisation de la technologie et de l’expertise de Ricoh 3D était vitale pour Hozelock, car elle a permis à l’un de ses nouveaux produits d’arriver sur le marché à temps.

“Le PP fritté s’est avéré très efficace, car il a permis d’obtenir des pièces très réalistes”, explique M. Ross.

“Cela a permis de réduire les délais de développement et d’économiser du temps et de l’argent lors de la phase de débogage de l’outil de moulage du projet.

Ross a ajouté : “Ricoh 3D a aidé Hozelock à commercialiser le composteur EasyMix dans les délais, en respectant le budget et avec un accueil très positif du marché”.

Plus de 20 000 unités ont été créées depuis lors pour ce qui est un tout nouveau produit sur le marché.

George Walters, ingénieur en conception de produits et en innovation chez Hozelock, a déclaré : “Le matériau PP de Ricoh simule mieux que les autres matériaux disponibles sur le marché : “Le matériau PP de Ricoh simule mieux que les autres matériaux sur le marché et réagit comme nous le ferions dans notre usine.

“Nous utilisons beaucoup de PP pour le moulage, c’est pourquoi nous aimons travailler avec Ricoh 3D pour créer ces pièces plus grandes, avec des matériaux ‘réels’ similaires.

Enrico Gallino, ingénieur principal chez Ricoh 3D, a déclaré : “L’utilisation du PP est idéale dans cette situation, car elle permet de créer un produit très proche du produit final : “L’utilisation du PP est idéale dans cette situation, car elle permet de créer un produit très proche du produit final.

“L’utilisation de l’AM de cette manière met une fois de plus en évidence les possibilités de co-création entre Ricoh 3D et les entreprises externes, et nous espérons certainement travailler à nouveau avec Hozelock à l’avenir – comme ils le disent, pour ‘rendre à la nature ce que la nature nous a donné'”.