Par Rich Minifie, ingénieur AM senior chez Ricoh

Lorsqu’il s’agit de la conception d’un produit, le processus est souvent long et varié. Cependant, quel que soit le cahier des charges, il existe toujours un point de départ familier, à savoir le processus de conception pour la fabrication (DFM).

En bref, il s’agit du principe d’ingénierie qui consiste à concevoir une (ou plusieurs) pièce(s) de manière à ce qu’elle(s) soit(nt) plus facile(s) ou plus économique(s) à fabriquer et à assembler .

Après tout, il ne sert à rien de concevoir quelque chose qui ne peut être fabriqué qu’avec une difficulté ou un coût réels – ou parfois pas du tout. Vous commencez avec une vision ambitieuse de ce que vous voulez produire et un concept conçu pour “épater” le client. Mais bien souvent, ce concept “de rêve” s’avère irréaliste, ce qui oblige l’ingénieur à revenir à la DFM et à son processus de réflexion.

Dans le cadre d’une DFM classique, de nombreuses considérations entrent en ligne de compte ( ). Avez-vous une épaisseur de paroi constante ? Les pièces peuvent-elles être éjectées de l’outillage à l’adresse ? Avez-vous identifié les zones où des marques d’enfoncement peuvent apparaître ?

Ces scénarios DFM ne sont que quelques exemples typiques et bien documentés ( ) de la pléthore de règles de conception différentes qui s’appliquent aux approches de fabrication traditionnelles ( ).

Au cours du cycle de conception, un prototype est nécessaire pour l’acceptation visuelle , pour tester l’ajustement et l’assemblage, ou pour des simulations d’essai.

Historiquement – et je parle d’il y a à peine cinq ans – c’est le seul moment d’un projet où vous envisageriez la fabrication additive, une technique utilisée pour produire des pièces rapidement et éviter les erreurs dans un outillage coûteux.

Aujourd’hui, cependant, les choses sont très différentes. Grâce à l’évolution récente de la technologie et des matériaux, la fabrication additive – ou impression 3D – est plus que jamais reconnue comme un outil de fabrication sérieux pour les pièces d’utilisation finale.

Qu’est-ce que cela signifie pour l’étape DFM au début d’un projet ?

On pense souvent à tort que l’impression 3D permet de fabriquer à peu près n’importe quoi – les seules contraintes étant votre propre imagination ! De nombreuses personnes pensent que les règles de l’art sont jetées par la fenêtre.

Ce n’est pas tout à fait le cas. Il existe des lignes directrices DFM pour la fabrication additive , connues sous le nom de DFAM, mais en raison de l’enfance et de la variété des technologies et systèmes additifs disponibles sur le marché, ces lignes directrices sont encore très en pleine évolution.

Les considérations varient maintenant en fonction de ce qui peut être réalisé sur chaque système individuel en termes de taille minimale des caractéristiques et de résistance de différents matériaux, en raison des propriétés anisotropes des pièces imprimées en 3D.

Un autre facteur clé lors de la conception pour l’AM est d’éviter à tout prix le gauchissement de dû à l’épaisseur de la paroi.

Bien qu’il existe des règles DFAM, et que d’autres seront sans aucun doute ajoutées sur au fur et à mesure de l’émergence de nouvelles technologies, une chose que je peux dire avec certitude est que la fabrication additive offre infiniment plus de flexibilité au stade de la conception.

L’une des marques de fabrique de cette technologie est la capacité de fabriquer des pièces dans des pièces. Ricoh 3D travaille avec l’hôpital orthopédique Robert Jones et Agnes Hunt d’Oswestry, qui améliore la rééducation des patients grâce à un levier orthétique produit par l’impression in situ de l’articulation sphérique. Il s’agit là d’un excellent exemple de la capacité de l’AM à créer des applications fonctionnelles d’utilisation finale, en supprimant la nécessité d’un processus d’assemblage coûteux.

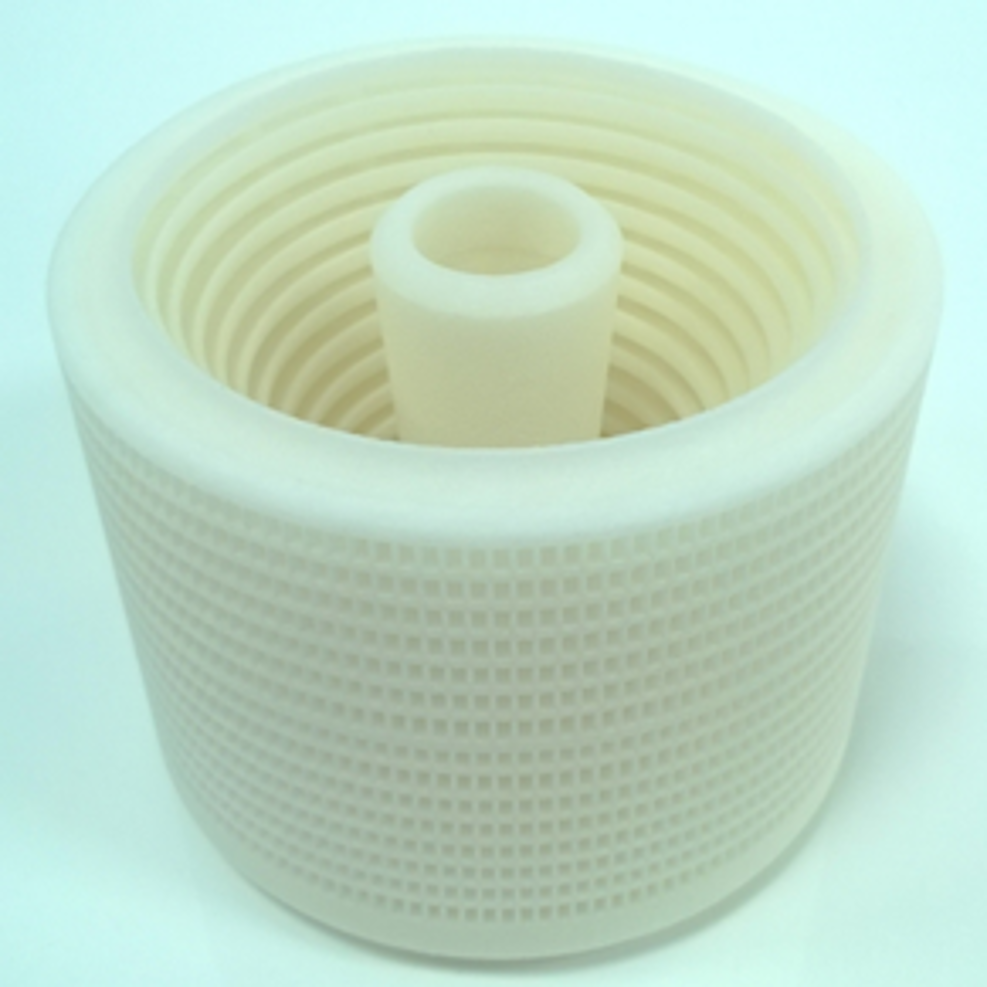

De même, la géométrie de la gamme d’atomiseurs rotatifs MicroMist™, qui supprime la poussière dans les environnements industriels, ne pouvait pas être fabriquée en une seule pièce avec une technique de fabrication autre que l’impression 3D.

Cependant, nous constatons que les concepteurs chevronnés ont parfois du mal à effectuer la transition vers cette nouvelle liberté de conception et à tirer le meilleur parti des principes DFAM.

Lorsqu’il s’est agi de redessiner la gamme d’échantillons de pièces de Ricoh pour présenter les possibilités de l’AM, je peux dire qu’il faut changer d’état d’esprit lorsque vous créez des concepts qui, au début du processus, peuvent sembler étrangers.

Cependant, avec le soutien de votre partenaire de fabrication, les avantages peuvent être infinis – réduction des coûts, raccourcissement du délai de mise sur le marché et améliorations significatives de la qualité et de la fiabilité sont tous possibles avec la bonne conception .