Le modèle d’homogénéisation des particules est basé sur la plateforme de jetting de liants métalliques de l’entreprise et exploite les encres à nanoparticules céramiques.

Source originale : VoxelMatters (Davide Sher, 27 septembre 2023)

L’équipe de recherche et développement (R&D) de Ricoh compte parmi les plus innovantes et les plus créatives de toute la sphère de la fabrication additive (AM), repoussant les limites des matériaux les plus complexes. Après avoir présenté plusieurs applications de projection de liant d’aluminiuml’entreprise s’intéresse désormais aux céramiques techniques avec une nouvelle approche PHM (Particle Homogenising Modeling).

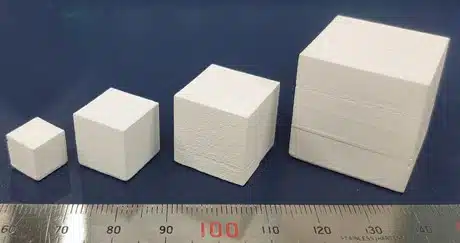

Le projet, dirigé au Japon par Kiichi Kamoda, chef de projet de la fabrication additive pour les céramiques structurelles chez Ricoh Company Limited (RCL), vise la production par jet de liant de grandes pièces fabriquées avec des céramiques techniques telles que l’alumine et le carbure de silicium. Comme indiqué récemment dans l’étude de marché de VoxelMatters sur l’AM des céramiques techniquesde VoxelMatters, il s’agit d’un petit secteur avec un potentiel de croissance très élevé. Une partie de ce potentiel réside dans la capacité à produire rapidement des pièces de grande taille à l’aide de la technologie de projection de liant.

L’équipe R&D de Ricoh souligne que les céramiques ne peuvent pas être fondues et moulées car elles ont un point de fusion élevé et ne sont pas facilement usinables. Ainsi, dans les méthodes de traitement existantes pour les pièces en céramique, il y a un compromis entre la taille, l’épaisseur et la complexité de la forme. Il en va de même pour les imprimantes 3D existantes pour les matériaux céramiques.

Le processus

L’entreprise s’est donc tournée vers un processus appelé Particle Homogenising Modeling (PHM) pour produire des pièces vertes plus denses en ajoutant une encre à base de nanoparticules.

Ricoh estime qu’une plus grande utilisation de la céramique peut contribuer à divers domaines. Par exemple, l’utilisation de la céramique signifie que les pièces exposées à une chaleur élevée ou à des environnements corrosifs peuvent être légères et que l’efficacité du système peut être améliorée. Ricoh a l’intention d’utiliser le PHM pour obtenir des fonctions et une qualité impossibles dans le passé en contrôlant l’homogénéisation, un phénomène extrêmement complexe déclenché par une réaction entre les particules granulées et l’encre contenant des nanoparticules.

Ricoh développe la modélisation de l’homogénéisation des particules pour relever ces défis. En travaillant sur les matériaux et les processus, l’équipe de développement détermine comment les objets en céramique peuvent être fabriqués, dans les plus brefs délais, pour avoir les formes et la résistance requises pour les composants structurels.

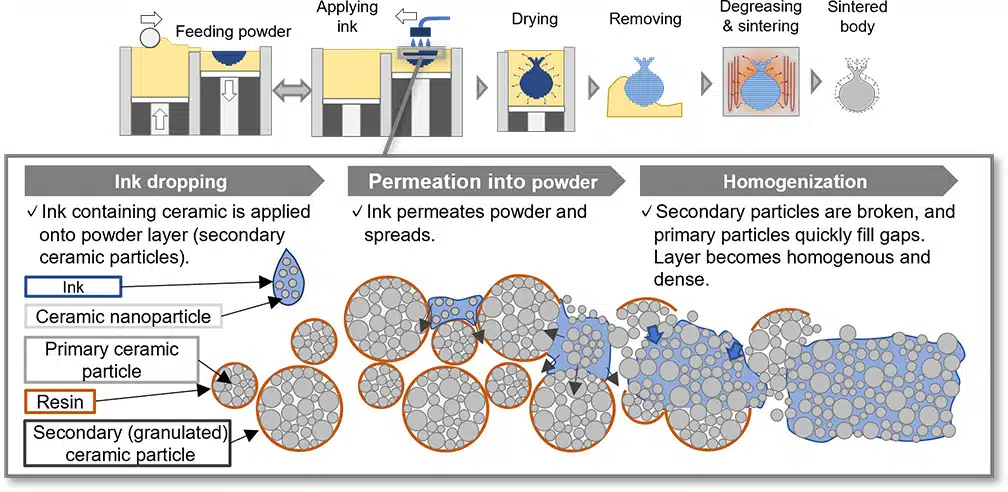

Dans la méthode PHM, les particules céramiques primaires (petites particules) sont liées à une petite quantité de résine pour former des particules secondaires (particules granulées), qui sont étalées à l’aide d’un rouleau. L’encre contenant des nanoparticules de céramique est appliquée sur les zones cibles de la couche de particules secondaires. L’encre brise les particules secondaires en s’étalant et les nanoparticules pénètrent dans les interstices entre les particules primaires. Ainsi, les nanoparticules de céramique sont étroitement liées entre elles, de manière homogène, dans toute la couche. Cette structure permet de fritter efficacement la couche. Ce processus est répété jusqu’à ce que l’objet soit formé dans la poudre ; les éléments liquides de l’encre sont ensuite séchés pour laisser un corps vert. Le corps vert est ensuite retiré de la poudre et cuit pour évaporer les éléments de résine internes. L’objet est ainsi fritté pour obtenir une densité élevée.

Quelle est la prochaine étape ?

Selon Ricoh, cette technologie permettra de résoudre le problème du compromis entre la complexité de la forme, la résistance du matériau, le temps de production et les coûts de production, qui se pose souvent avec les processus conventionnels. Ricoh n’est pas le premier à tenter d’intégrer des encres à nanoparticules dans des processus additifs céramiques, mais l’entreprise a l’intention d’exploiter son expertise en matière de développement d’imprimantes et de toners pour combiner la technologie du jet d’encre avec celle du traitement des poudres afin de créer une fonctionnalité sans précédent. Le nouveau procédé sera appliqué à l’alumine (oxyde d’aluminium) et à tous les matériaux nécessitant un frittage, y compris le carbure de silicium (SiC) et d’autres céramiques.

La nouvelle technologie de projection de liant céramique PHM de Ricoh sera exposée à Formnext 2023 (Hall 12.0, Stand B33), aux côtés de développements passionnants dans le domaine de la projection de liant aluminium de Ricoh, et de la technologie Ricoh 3Dde Ricoh, ainsi que d’autres matériaux, technologies et offres de services de bout en bout.