Source : Metal AM

https://www.metal-am.com/ricoh-expands-binder-jetting-material-line-up-with-6000-series-aluminium/

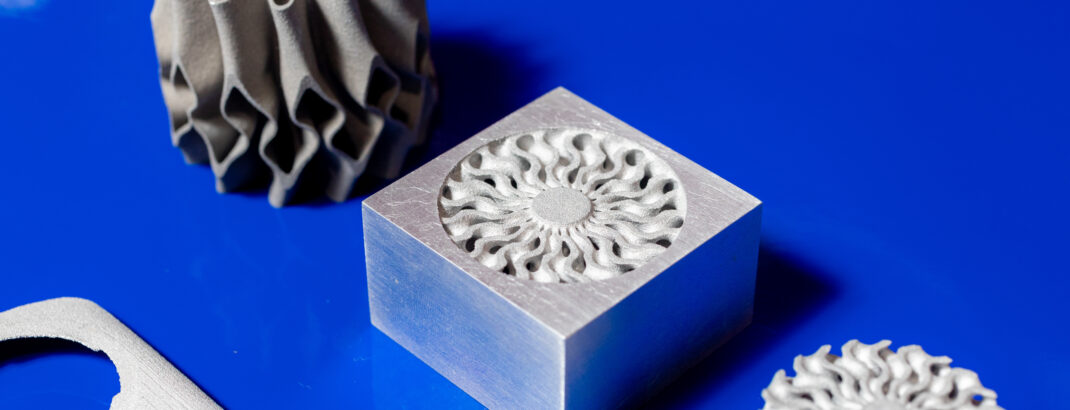

Ricoh Company, Ltd, dont le siège est à Tokyo, au Japon, élargit sa gamme de matériaux pour le Binder Jetting (BJT) de l’aluminium à l’alliage d’aluminium de la série 6000 (AlSiMg). Dans la fabrication conventionnelle, la série 6000 est une classe d’alliage d’aluminium couramment utilisée, apportant une grande solidité et des propriétés de résistance à la corrosion à une large gamme d’applications.

Les alliages d’aluminium de la série 6000 sont cependant plus sensibles à l’oxydation et moins tolérants aux impuretés, ce qui les rend parmi les plus difficiles à fritter, explique Ricoh.

En 2020, l’entreprise a lancé une série 4000 en aluminium (AlSi) qui, grâce à l’adoption d’une technologie de frittage en phase liquide, a rendu possible le jet de liant de ce matériau. Pour le développement de la série 6000, Ricoh s’est associé à l’Institut Fraunhofer pour les technologies de fabrication et les matériaux avancés (IFAM) de Brême, en Allemagne, et a de nouveau eu recours au processus de frittage en phase liquide.

Lors du frittage de la série 6000, Ricoh contrôle précisément les gaz dans le four et utilise un liant hautement dégradable avec un processus de déliantage optimisé. Ces développements technologiques ont rendu possible l’utilisation du Binder Jetting pour produire des pièces complexes de la série 6000.

Fig 2 Image de tomographie à rayons X de pièces d’aluminium de la série 6000 fabriquées par Ricoh BJT

Propriétés des pièces frittées en aluminium de la série 6000

Dans le procédé Binder Jetting, une gouttelette de liant est déposée sélectivement sur un lit de poudre, couche par couche, pour fabriquer un corps vert. Cette pièce verte subit ensuite un processus de déliantage et de frittage, densifiant le corps vert pour obtenir la pièce frittée. Cependant, le jet de liant dans l’aluminium s’est avéré problématique car l’oxyde de surface entrave la densification lors de l’étape de frittage.

Suite au développement de la série 6000 en aluminium de Ricoh, les résultats ont montré que la densité relative des pièces frittées en aluminium 6000 produites dépasse 97%.

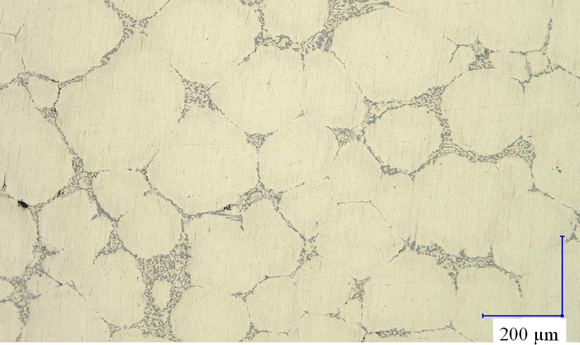

La tomographie à rayons X (Fig. 2) de l’échantillon fritté montre qu’il n’y a pas de grands vides à la surface ou à l’intérieur. La microstructure du même échantillon de la série 6000 est présentée à la figure 3 sous un plus fort grossissement, indiquant également une densification suffisante après le frittage. La densité relative de l’échantillon observé est de 97,9 %.

Ricoh explique que les propriétés importantes pour les applications de l’aluminium, telles que la résistance à la traction et la conductivité thermique, sont équivalentes à celles des méthodes conventionnelles. La résistance à la traction de l’échantillon est d’environ 250 MPa après le traitement thermique T6, un traitement thermique courant pour l’aluminium de la série 6000. La conductivité thermique, mesurée par la méthode du flash laser, a également été enregistrée à 180 W/mK, ce qui est équivalent aux moulages en aluminium de la série 6000.

Poursuite de la collaboration

Ricoh affirme que sa série 6000 est idéale pour les échangeurs de chaleur et les composants structurels légers, ainsi que pour d’autres applications. L’entreprise prévoit de se concentrer sur les collaborations avec les clients, ainsi que sur le développement de la nouvelle technologie.

“Nous pensons que le dialogue et la co-création avec nos clients sont extrêmement importants, tout comme le développement technologique”, a déclaré Takafumi Sasaki, directeur du département AM européen, Ricoh Futures BU, Ricoh Company Ltd.

“Nous souhaitons accélérer la collaboration avec nos partenaires techniques et nos clients en utilisant cette nouvelle technologie, grâce aux activités du centre d’expérience client Ricoh 3D Metal Additive Manufacturing à Telford, au Royaume-Uni.”