Di Rich Minifie, ingegnere senior AM di Ricoh

Quando si tratta di progettare un prodotto, il processo è spesso lungo e variegato. Tuttavia, qualunque sia il brief del prodotto, c’è sempre un punto di partenza familiare: il processo di Design For Manufacture (DFM).

In breve, si tratta del principio ingegneristico che consiste nel progettare una parte (o più parti) in modo da rendere più facile o più economica la produzione e l’assemblaggio .

Dopotutto, non ha senso progettare qualcosa che può essere prodotto solo con difficoltà o con costi elevati, o a volte per niente. Si parte da una visione ambiziosa di ciò che si vuole produrre e da un concetto pensato per “stupire” il cliente. Molte volte, però, questo concetto “da sogno” si rivela irrealistico e l’ingegnere deve tornare alla DFM e al suo processo di pensiero.

Per un tipico DFM, ci sono numerose considerazioni che entrano in gioco. Lo spessore delle pareti è uniforme? I pezzi possono essere espulsi dalle attrezzature? Sono state identificate le aree in cui potrebbero verificarsi segni di affondamento?

Questi scenari di DFM sono solo alcuni degli esempi tipici e ben documentati della pletora di regole di progettazione diverse che si applicano a approcci produttivi tradizionali.

Durante il ciclo di progettazione, è necessario un prototipo per l’accettazione visiva di , per testare l’adattamento e l’assemblaggio o per effettuare simulazioni di prova.

Storicamente – e parlo di cinque anni fa – questo sarebbe l’unico momento di un progetto in cui si prenderebbe in considerazione la produzione additiva di , una tecnica utilizzata per produrre pezzi in modo rapido e garantire che non vengano commessi errori nelle costose attrezzature.

Oggi, però, le cose sono molto diverse. Grazie ai recenti sviluppi della tecnologia e dei materiali di , la produzione additiva – o stampa 3D – è oggi più che mai riconosciuta come uno strumento di produzione serio per parti di uso finale.

Quindi, cosa significa questo per la fase DFM all’inizio di un progetto ?

È diffusa l’idea errata che con la stampa 3D si possa produrre qualsiasi cosa, con l’unico limite della propria immaginazione! Molte persone credono che il regolamento venga buttato fuori dalla finestra.

Non è proprio così. Esistono linee guida DFM per la produzione additiva , note come DFAM, ma a causa dell’infanzia e della varietà delle tecnologie e dei sistemi additivi disponibili sul mercato queste sono ancora molto in evoluzione.

Ora le considerazioni variano in base a ciò che si può ottenere su ciascun sistema in termini di dimensioni minime degli elementi e di forza di diversi materiali, a causa delle proprietà anisotrope delle parti stampate in 3D.

Un altro fattore chiave quando si progetta per l’AM è garantire che la deformazione di dovuta allo spessore delle pareti sia evitata a tutti i costi.

Sebbene esistano delle regole DFAM e sicuramente ne verranno aggiunte altre man mano che emergeranno nuove tecnologie, una cosa che posso dire con certezza è che la produzione additiva offre una flessibilità infinitamente maggiore in fase di progettazione.

Uno dei tratti distintivi di questa tecnologia è la capacità di produrre parti all’interno di parti. Ricoh 3D collabora con il Robert Jones and Agnes Hunt Orthopaedic Hospital di Oswestry, che migliora la riabilitazione dei pazienti grazie a una leva ortopedica prodotta stampando in loco l’articolazione a sfera. Questo è un ottimo esempio della capacità della AM di creare applicazioni funzionali per l’uso finale, eliminando la necessità di un costoso processo di assemblaggio.

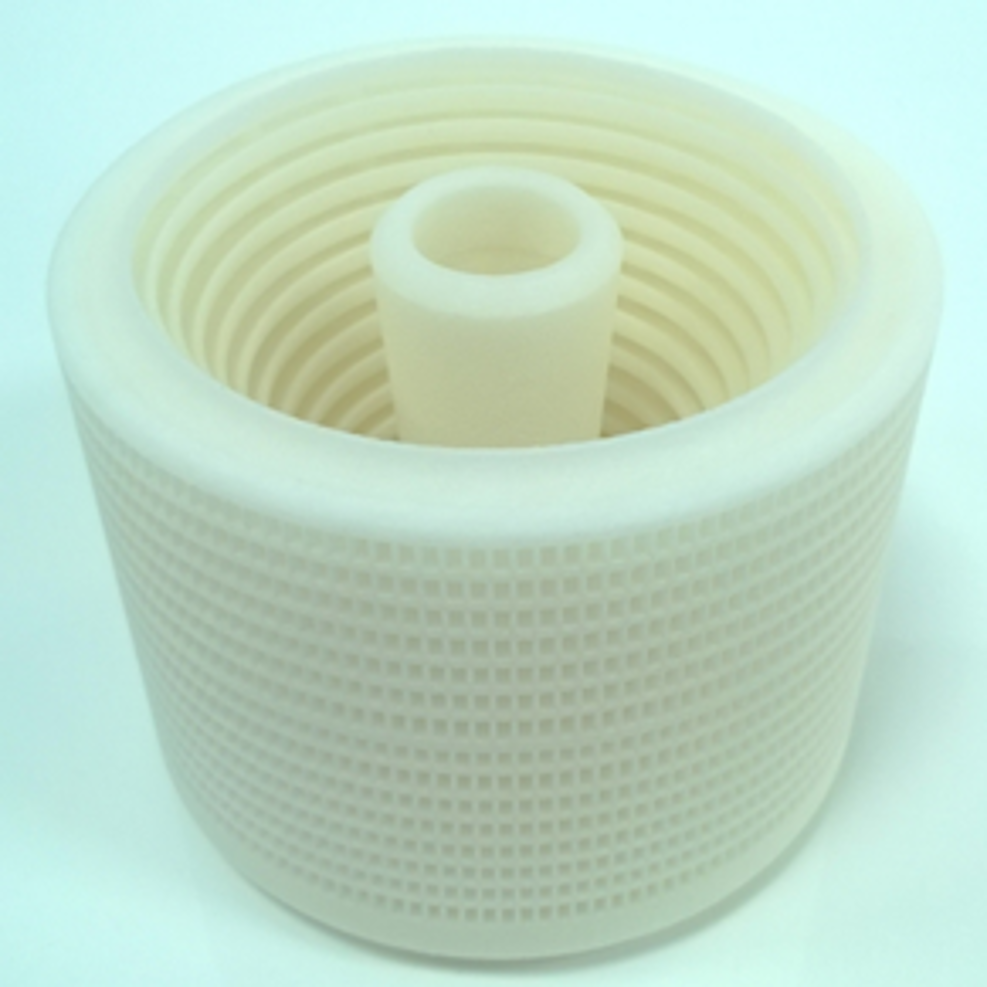

Allo stesso modo, la geometria della gamma di atomizzatori rotanti MicroMist™, che sopprimono la polvere negli ambienti industriali, non poteva essere realizzata in un unico pezzo con una tecnica di produzione diversa dalla stampa 3D.

Tuttavia, vediamo che i designer più esperti a volte faticano a completare la transizione verso questa nuova libertà di progettazione e a sfruttare al meglio i principi del DFAM.

Quando si è trattato di riprogettare la gamma di pezzi campione di Ricoh per mostrare le possibilità dell’AM, posso dire in prima persona che ci vuole un cambiamento di mentalità quando si generano concetti che, all’inizio del processo, possono sembrare estranei.

Tuttavia, con il supporto del tuo partner di produzione, i vantaggi possono essere infiniti: costi ridotti, tempi di commercializzazione più brevi e miglioramenti significativi in termini di qualità e affidabilità sono tutti possibili con il giusto design.