Introduzione

Measurement Solutions Limited (MSL) è diventata rapidamente uno dei partner britannici più affidabili per le soluzioni end-to-end di “progettazione, produzione e ispezione” ed è rinomata per la fornitura di prodotti e servizi ad alcune delle principali organizzazioni automobilistiche, aerospaziali, manifatturiere ed educative del Regno Unito.

Applicazione

Ricoh 3D ha chiesto il supporto di MSL, in relazione alla sua esperienza nell’uso di nTopology, il software di progettazione di nuova generazione.

Ricoh 3D aveva bisogno di aiuto per creare una soluzione print-on-demand per un sistema di automazione su misura, richiesto da un’azienda alimentare di alto profilo mondiale. In particolare, Ricoh 3D aveva bisogno di un kit di accesso: creare un pezzo complesso che permettesse di sollevare dal pavimento le attrezzature di produzione pesanti, sotto forma di “piedi di macchina”.

“Questa è stata una grande opportunità per mostrare ciò che l’AM è in grado di fare a un cliente che di solito si orienta verso un progetto troppo ingegnerizzato che utilizza la produzione sottrattiva. Volevamo non solo dimostrare che l’AM è più che in grado di funzionare in questo ambiente, ma anche fornire un pezzo davvero unico che fosse superiore a un componente prodotto in modo tradizionale”.

Joe Winston, Account Manager di nTopology, Measurement Solutions Ltd

Sfida

La sfida affrontata da Ricoh 3D in questo caso è stata quella di ottenere il consenso del cliente. La maggior parte delle aziende spesso opta per la produzione di acciaio su misura. Tuttavia, questo può rivelarsi difficile nei tempi di produzione, dovendo considerare le pressioni sui tempi di lavoro e il conseguente impatto globale, oltre a comportare spese elevate.

Una sfida è stata quella di convincere il cliente che questa soluzione alternativa avrebbe funzionato in modo più efficace, allontanandolo dalle grandi opere in acciaio simmetriche ed eccessivamente ingegnerizzate e convincendolo che la soluzione avrebbe comunque avuto la capacità di sostenere una macchina di circa 500 kg.

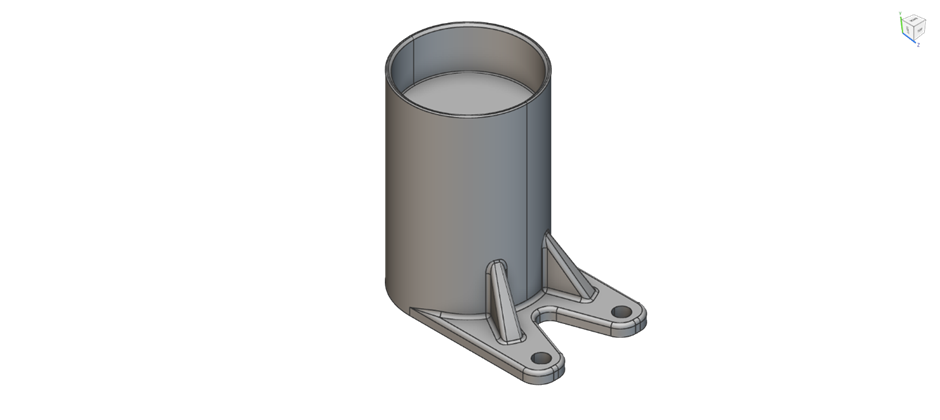

È stato adottato un nuovo approccio e, inizialmente, i progetti originali erano limitati ai metodi di modellazione CAD convenzionali. Questa limitazione ha fatto sì che i tagli standard e la modellazione parametrica generassero in genere un componente troppo ingegnerizzato.

Gli ingegneri di Ricoh 3D avevano familiarità con l’ottimizzazione e la capacità di progettare componenti che rispondessero ai requisiti specifici dell’applicazione e che, allo stesso tempo, dessero vita a forme organiche e interessanti, impossibili da modellare con il CAD 3D.

Dopo aver visto esempi di parti ottimizzate progettate da MSL con nTopology, gli ingegneri sono stati ispirati ad adottare un nuovo approccio…

Soluzione

Ottimizzazione del parco macchine in nTopology…

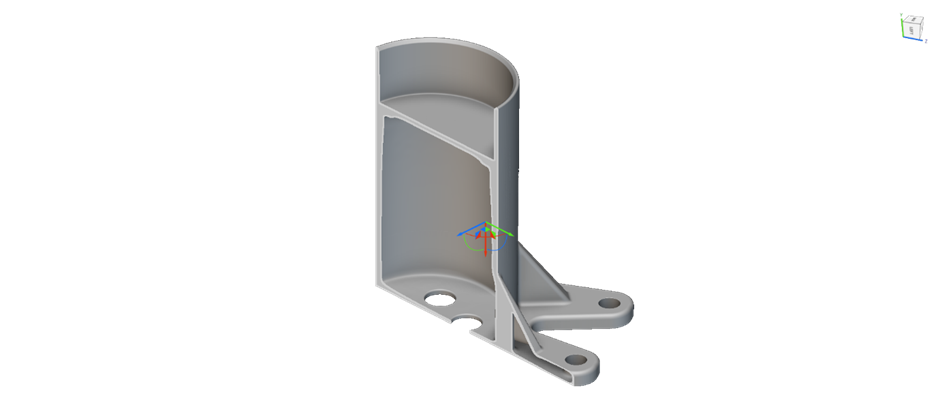

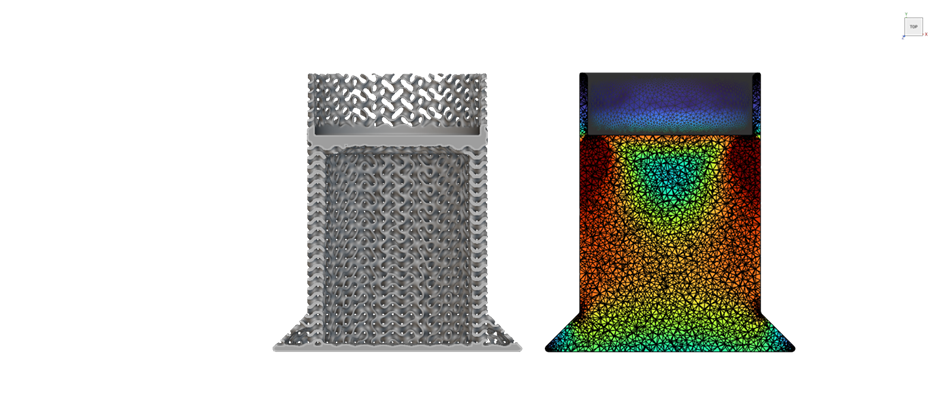

Joe Winston di MSL ha dichiarato: “Per prima cosa abbiamo importato il pezzo originale in nTopology e abbiamo utilizzato la FEA integrata per eseguire un’analisi statica. Questo ci ha mostrato dove si trovavano le aree di maggiore stress e ha dimostrato che il pezzo era stato ingegnerizzato in modo eccessivo. Questo non solo creava un peso inutile, ma utilizzava anche materiale non necessario per il processo di produzione.

“Abbiamo utilizzato la funzione shell di nTopology per creare uno spessore di parete variabile. Utilizzando i risultati della nostra analisi statica, siamo stati in grado di rimuovere più materiale dalle aree a bassa sollecitazione e meno materiale nelle aree ad alta sollecitazione.

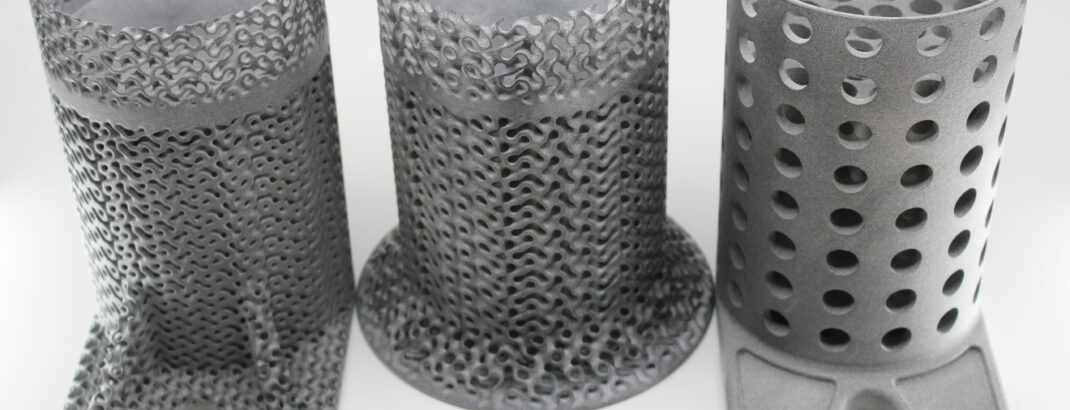

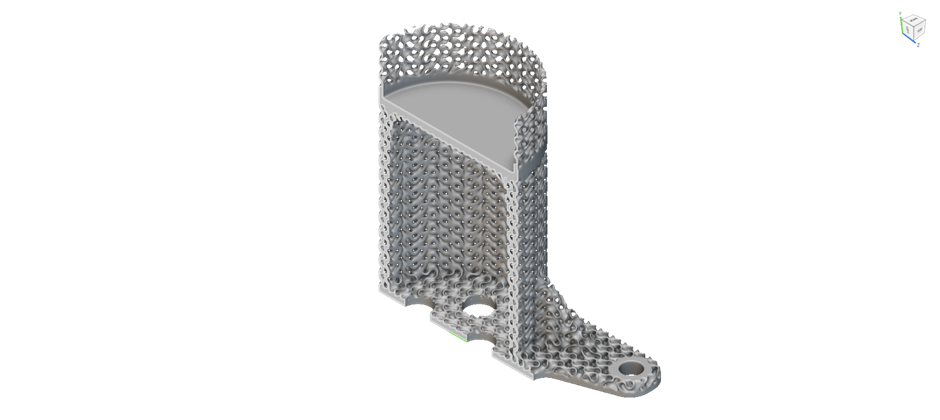

“A questo punto eravamo soddisfatti della geometria complessiva e abbiamo deciso di trasformare la maggior parte della struttura in un giroide, eliminando ancora più materiale ma mantenendo un buon livello di rigidità strutturale.

“In nTopology avevamo un controllo completo sulle dimensioni delle celle e sullo spessore delle pareti. Abbiamo sfruttato questo aspetto a nostro vantaggio, utilizzando ancora una volta i risultati dell’analisi statica per guidare la struttura giroide. Abbiamo creato una geometria con pareti più spesse nelle aree ad alta sollecitazione e più sottili in quelle a bassa sollecitazione. Questo non solo ha ottimizzato la struttura giroide, ma ci ha permesso di ottenere un pezzo visivamente straordinario e davvero interessante.

I pezzi alleggeriti sono stati prodotti come print-on-demand e assemblati in un ambiente controllato presso Ricoh UK Products Limited (RPL), la sede di Ricoh 3D. Inoltre, questo soddisfaceva una considerazione iniziale sui costi di trasporto, dato che i piedi della macchina dovevano essere spediti all’estero al cliente finale, per cui “alleggerire” il prodotto finale è stato estremamente vantaggioso.

Risultati

Nell’ambito di questo progetto sono stati creati 12 piedi macchina. L’adozione del software nTopology per l’ottimizzazione dei piedi della macchina ha permesso di gestire in modo sicuro il peso totale della macchina, pari a 500 kg. Il cliente globale ha richiesto che ogni piede fosse progettato per sopportare un carico di 60 kg e la capacità di carico è stata superata con un fattore di sicurezza di 2 (limite di carico massimo di 120 kg). Sono stati eseguiti anche dei test distruttivi all’interno di Ricoh 3D per confermare il livello delle prestazioni.

Testimonianza

“Questo progetto dimostra che con il giusto mix di ingegneri dalla mentalità aperta, esperti nel processo di produzione e un software in grado di sbloccare soluzioni progettuali finora sconosciute, è possibile creare progetti davvero rivoluzionari e un modo completamente nuovo di pensare alla progettazione di componenti AM.

“Come industria, dobbiamo incoraggiare gli ingegneri a utilizzare tutti gli strumenti a loro disposizione per sfruttare tutti i vantaggi che l’AM può offrire”.

Joe Winston, Account Manager di nTopology, Measurement Solutions Ltd