Mettere alla prova il polipropilene con Mécastyle per le applicazioni marine di serie

Ricoh 3D, leader nella produzione additiva, ha collaborato con gli esperti di ingegneria meccanica di Mécastyle per mettere alla prova il suo polipropilene (PP), il migliore della categoria, come materiale ideale per le applicazioni di serie.

Dopo essersi incontrati in occasione di una conferenza di settore, Ricoh 3D e Mécastyle hanno realizzato la loro visione comune nel supportare i clienti a portare la produzione additiva oltre la prototipazione, fino alla produzione in serie di parti per uso finale .

Enrico Gallino, Material Specialist di Ricoh 3D, ha dichiarato: “Abbiamo capito subito che c’era una vera e propria sinergia strategica, quindi quando Mécastyle ci ha contattato per il progetto Cadden eravamo entrambi entusiasti di vedere cosa avrebbero potuto realizzare le nostre competenze combinate”.

Sfondo

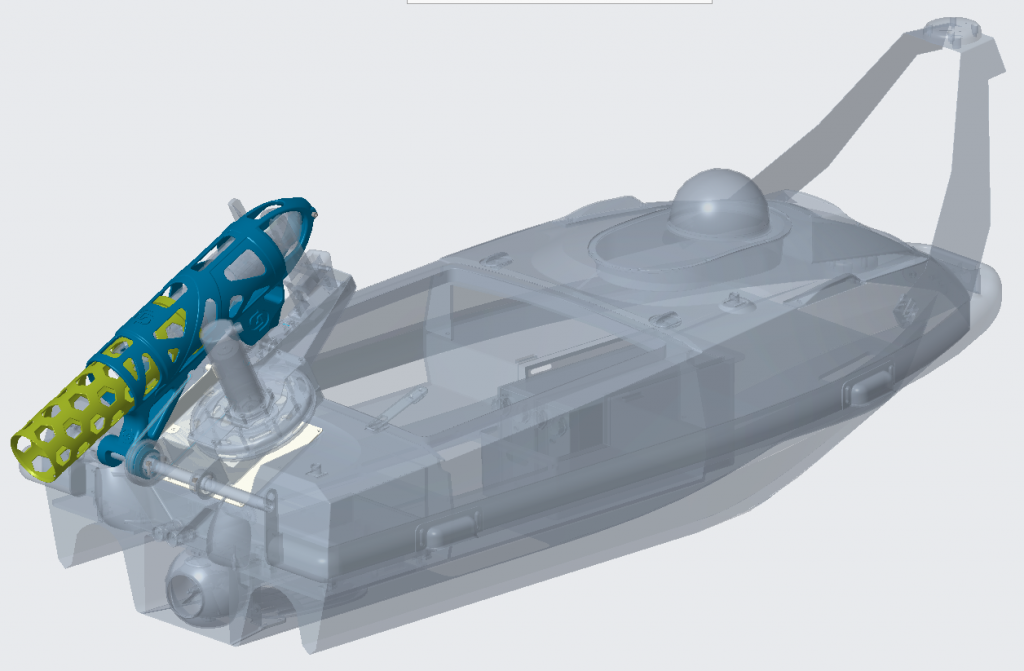

Ocean Alpha SL40 è un’imbarcazione di rilevamento autonoma altamente sofisticata sviluppata dagli specialisti di applicazioni marine Cadden. L’USV (Unmanned Surface vessel), lungo 1,6 metri, è un sistema di rilevamento idrografico unico nel suo genere, utilizzato per il rilevamento e l’identificazione di oggetti e la classificazione dei fondali marini, fornendo anche un controllo visivo subacqueo e in tempo reale per monitorare i lavori o la sicurezza del sito.

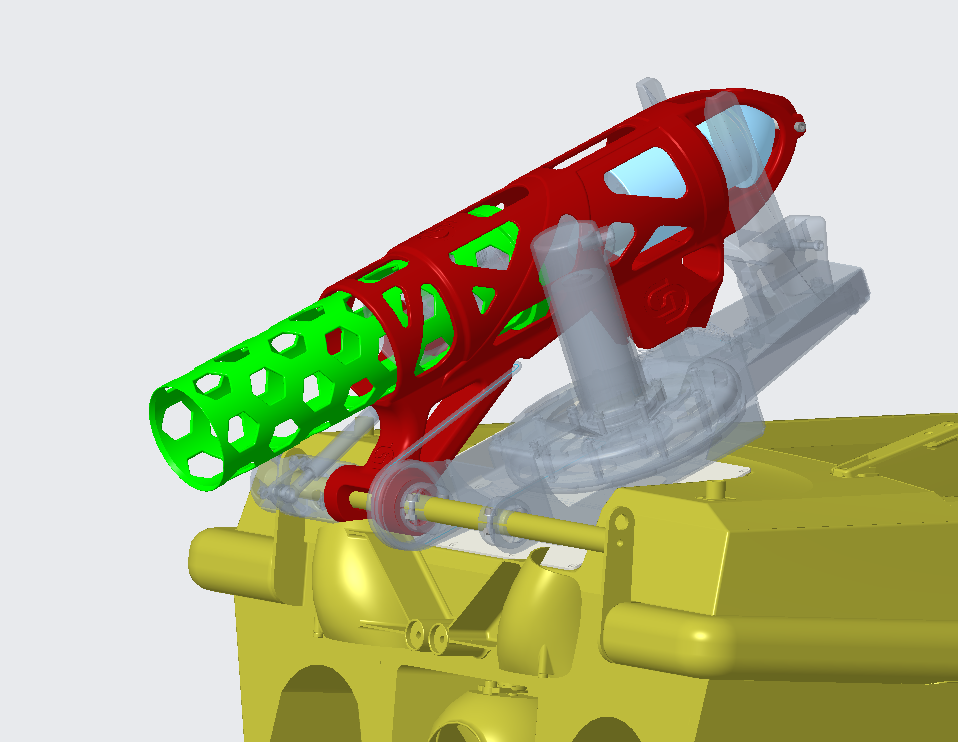

Cadden ha collaborato con Mécastyle su per progettare e produrre con successo un’innovativa soluzione per il bloccaggio, il rilascio e il recupero delle sonde, sfruttando tutti i vantaggi della produzione additiva (AM), più comunemente nota come stampa 3D.

Utilizzando i dati sui materiali e le conoscenze del proprio laboratorio di prova, Mécastyle ha progettato una soluzione di serie che realizza un vero e proprio ”Design for Additive Manufacturing” (DfAM).

La necessità

Cadden, sviluppatore, fornitore e operatore di sistemi di geolocalizzazione e idrografia, aveva bisogno di dotare il suo USV (Unmanned Surface Vehicle) di un sistema per bloccare, rilasciare e recuperare il pilota di una sonda.

Thomas Pean, CEO di Mécastyle, ha continuato: “Sapevamo che erano disponibili poche informazioni sulle prestazioni a lungo termine dei materiali AM e quindi abbiamo contattato Ricoh per la sua esperienza nella produzione di parti funzionali in materiali unici. Combinando le nostre competenze nella progettazione, nell’ingegnerizzazione, e nella produzione di pezzi, siamo stati in grado di generare gli stessi dati disponibili con la produzione tradizionale.”

Mécastyle potrebbe vedere il potenziale per sfruttare la produzione additiva per i pezzi di uso finale e la produzione in serie.

Trattandosi di un pezzo complesso prodotto inizialmente in bassi volumi, il processo di sinterizzazione laser selettiva si è rivelato il più adatto grazie all’ampia camera di costruzione del sistema Ricoh, che ha permesso di stampare l’intero prodotto in un unico pezzo senza necessità di assemblaggio.

La soluzione

Combinando l’esperienza di Mécastyle nell’ingegneria meccanica con le capacità produttive di Ricoh è stato possibile soddisfare le esigenze di Cadden.

- Analisi funzionale

Come in ogni progetto meccanico, l’analisi funzionale è stata la prima fase svolta. Questa fase consiste nell’identificare, dare priorità e scomporre le funzioni principali e i vincoli del prodotto per ottenere i risultati desiderati. Condotta prima della progettazione, l’analisi funzionale costituisce la base del progetto.

Questa analisi funzionale ha portato alla scelta di un materiale polimerico, in risposta alle funzioni di vincolo di massa e resistenza all’ambiente .

- La funzione di vincolo della massa escludeva l’uso di materiali metallici densi.

- La funzione di resistenza all’ambiente acquatico ha eliminato l’uso di polimeri con un elevato assorbimento di umidità o sensibili all’idrolisi.

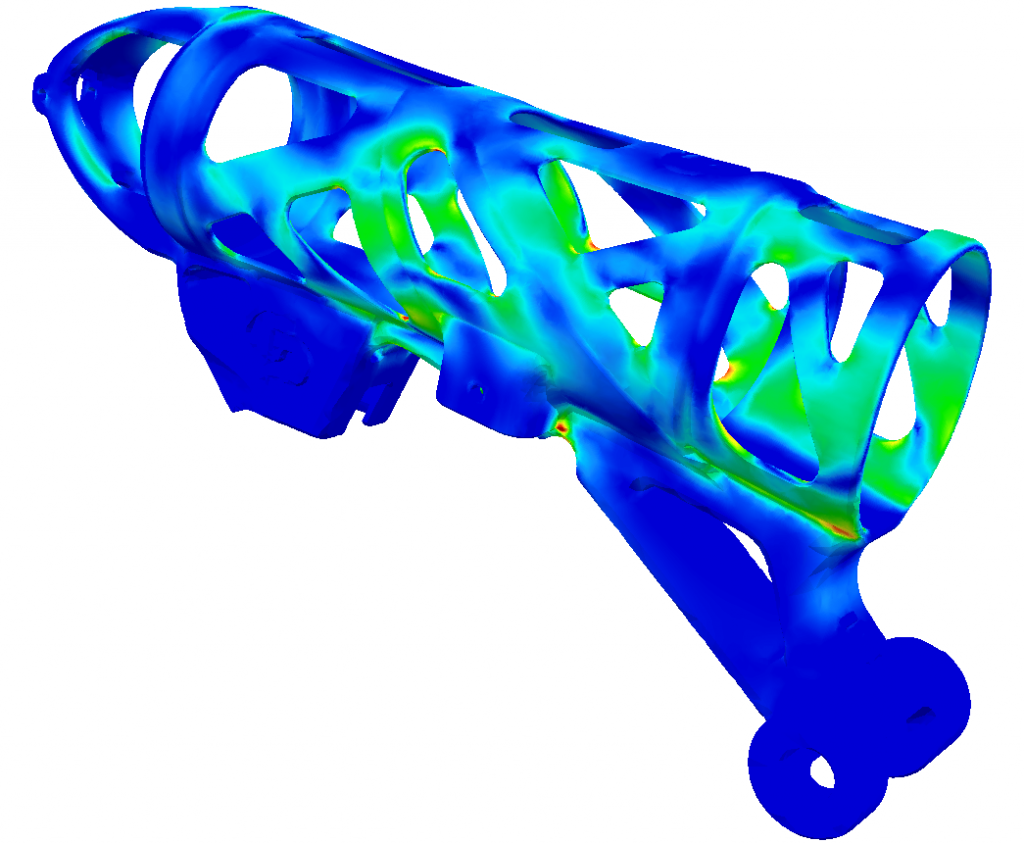

2. Test di fatica

Lo studio del potenziale di resistenza alla fatica di un pezzo o di una struttura consiste nel controllare il comportamento del materiale attraverso prove su campioni. Questi test vengono eseguiti nel laboratorio di prove di fatica Mécastyle .

Le caratteristiche risultanti da questi test permettono di prevedere il comportamento delle parti o dei prodotti in base al processo di produzione additiva e di progettare in base a questi parametri.

Il polipropilene è risultato più performante nei test di fatica, a un prezzo più conveniente e, cosa più importante per l’applicazione, senza assorbire acqua. Con il PA12 era necessario un ulteriore passaggio per impregnare o verniciare il pezzo, il che comportava un processo più lungo e costoso.

Il polipropilene è stato, quindi, ritenuto il materiale più adatto per questa applicazione.

3. Analisi economica dei costi

Essendo il costo un’altra funzione di vincolo, è stata effettuata un’analisi economica per determinare il processo di produzione che rispondesse al meglio alle esigenze del nostro cliente (Design to Cost), cioè una produzione a basso volume (poche decine di unità all’anno), prodotta su richiesta e senza gestione delle scorte. I due processi più rilevanti a questo scopo sono la lavorazione meccanica e la produzione additiva.

Poiché la produzione additiva offre il massimo potenziale di integrazione delle funzioni, questo processo si è rivelato la soluzione tecnicamente ed economicamente più ottimale per il progetto Cadden. Il pezzo stampato in 3D, prodotto in polipropilene Ricoh SLS , si è rivelato quasi la metà del costo di una soluzione lavorata.

Thomas ha commentato: “Oltre al vantaggio della riduzione dei costi di produzione, l’AM permette di produrre pezzi su richiesta. Questo è un vantaggio fondamentale, perché le aziende non hanno più bisogno di stoccare i pezzi e i costi di magazzino che ne derivano vengono eliminati”.

4. Valore aggiunto del materiale Ricoh

“Le proprietà di impermeabilità del nostro polipropilene sono uniche sul mercato oggi”, ha spiegato Enrico. “Questo significa che non è necessario alcun post-trattamento per rendere un pezzo impermeabile ed estetico, rendendo il progetto fattibile per la prototipazione e la produzione in serie.”

5. Progettazione per la produzione additiva

Per sfruttare tutti i vantaggi dell’AM, la soluzione Mécastyle è stata progettata utilizzando il “Design for Additive Manufacturing” (DfAM), una metodologia di progettazione interamente orientata alla produzione additiva che include l’integrazione delle funzioni, l’ottimizzazione topologica, la fusione delle parti per limitare l’assemblaggio, la personalizzazione e l’integrazione dell’immagine del marchio.

Sottoponendo il polipropilene di Ricoh a stress ciclico, è stato possibile progettare il componente utilizzando queste informazioni meccaniche come specifiche.

6. Calcolo e simulazione per migliorare il time to market

Insieme a questa fase di studio, la simulazione numerica (analisi agli elementi finiti) ha permesso a Mécastyle di prevedere il comportamento del prodotto in funzione delle sollecitazioni meccaniche. Questa fase ci permette di arrivare rapidamente a una definizione digitale conforme alle specifiche funzionali del cliente, con una significativa riduzione del time to market. Inoltre, riduce il numero di prototipi funzionali da testare al banco e, di conseguenza, abbassa i costi ottimizzando i tempi di commercializzazione dei pezzi in serie.

In dettaglio:

Una volta noti i carichi, si possono usare le simulazioni per determinare le sollecitazioni meccaniche sul pezzo e capire esattamente cosa deve fare nell’applicazione finale. Il dispositivo di scansione è collegato a un piccolo bot sul recipiente, il che significa che quando il bot si muove si verificano sollecitazioni meccaniche sul pezzo. Questi carichi devono essere presi in considerazione nei calcoli per garantire che il pezzo non si rompa o cada dal recipiente. Con questi calcoli, le prestazioni possono essere previste in anticipo, senza bisogno di test, e sono molto efficienti rispetto al tipico ciclo di sviluppo di un pezzo che comporta iterazioni di produzione, test al banco, modifiche e ri-produzione di prototipi per nuovi test, oltre alle implicazioni in termini di budget e di tempi di commercializzazione che ne derivano.

Questi dati fisici vengono poi inseriti in software di progettazione e calcolo meccanico per ottimizzare il progetto in termini di spessore, geometrie e peso al fine di generare ulteriori risparmi. L’ottimizzazione del design produce forme organiche che eliminano qualsiasi materiale superfluo, ma assicurano comunque un design visivamente gradevole con le prestazioni richieste. Questa combinazione di dati quantitativi e qualitativi produce parti funzionali ed economiche, che possono ancora essere prodotte grazie alla libertà di progettazione della produzione additiva e del processo di sinterizzazione laser selettiva in particolare. Le stesse prestazioni non erano possibili per questo pezzo con la FDM, con la rimozione del materiale di supporto che doveva essere presa in considerazione come parte del processo .

La sinterizzazione laser selettiva (SLS), nota anche come “fusione a letto di polvere”, è considerata la tecnologia principale dei fornitori di stampe 3D grazie alla sua produttività e all’ampia gamma di termoplastici tecnici. Inoltre, l’assenza di un substrato la rende la scelta ideale per la produzione di forme complesse, come il portasonda Cadden.

Consegna

La produzione additiva è in genere molto più veloce e più reattiva rispetto ai metodi tradizionali, in quanto non è necessario realizzare lavorazioni e stampi su misura .

Il prodotto Cadden può ora essere creato in sei giorni, il che significherebbe settimane con la lavorazione CNC.

Thomas ha concluso: “I vantaggi della produzione additiva ci hanno permesso di offrire al nostro cliente Cadden la migliore soluzione seriale chiavi in mano, in grado di soddisfare i requisiti funzionali, tecnici ed economici”.